Schalungsstützen: Einsatzarten und -merkmale im Überblick

Um eine ebene und fugenlose monolithische Decke zu erhalten, muss eine massive Schalung eingebaut werden. Dazu werden Stützstrukturen montiert.

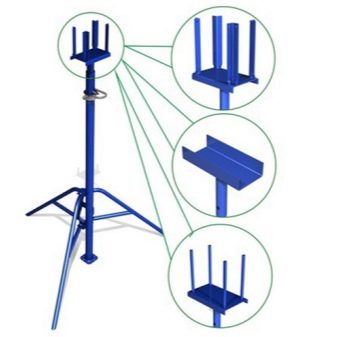

Ansichten

Teleskopischer Wagenheber

Eines der grundlegenden Kriterien für die Auswahl einer Struktur ist die Bodenhöhe. Auf dieser Grundlage wird eine von zwei Optionen verwendet.

- Teleskop-Stahlpfosten. Sie gelten als die wirtschaftlichste Option und werden für den Einsatz bei Bodenhöhen bis 4,5 m empfohlen.

- Volumetrische Stützen. Sie werden für den Bau von monolithischen Böden mit einer Höhenbegrenzung von 20 m verwendet.

Der Teleskopständer ist im Vergleich zur volumetrischen Version kompakter, sodass weniger davon für den Schalungseinbau benötigt werden. Es besteht aus drei Elementen: einem Stativ, einem Wagenheber und einer Stützgabel.

Stativ ("Rock") - eine Vorrichtung, die drei gebogene Rohre und eine Klemmvorrichtung umfasst. Es dient zur Befestigung und verhindert nicht, dass der Ständer seine ursprüngliche vertikale Position ändert. Es nimmt einen Teil der Last auf sich. Für Stative gibt es verschiedene Möglichkeiten:

- Verstärkte Klappe W - zur Befestigung von Regalen bis 85 mm Durchmesser an schwer zugänglichen Stellen (Ecke, Wand);

- konventionelles und leichtes Klapp-L - diese Optionen sind praktisch für die Befestigung von Gepäckträgern unter eingeschränkten Bedingungen und gehören zur "Economy"-Klasse.

Der Wagenheber besteht aus den nachfolgend beschriebenen Elementen.

- Guide-Unterstützung. Dies ist ein Hohlrohr mit einem Durchmesser von 54-76 mm. Zum einen ist eine 12x12 mm Plattform verschweißt, zum anderen eine Düse (Spanner) mit aufgebrachten Gewinden und gebohrten Längsschlitzen zur zusätzlichen Anpassung der Regalhöhe.

- Obere Unterstützung. Es handelt sich um ein Hohlrohr mit einem Durchmesser von bis zu 51 mm. Die gesamte Länge ist mit einer Teilung von 120-175 mm perforiert. Am Oberteil ist eine 12x12 mm Plattform mit Bohrungen zur Befestigung des Unvils angeschweißt.

- Befestigungsbügel ("Ohrring"). Sie hält die obere Stütze aufgrund der Perforation in einer vorbestimmten Position.

- Mutter unterstützen. Befindet sich am Spanner. Seine Anwesenheit ermöglicht es Ihnen, die Höhe des Racks genauer einzustellen. Bietet zusätzliche Unterstützung für das obere Rohr.

Stützgabel (unilk). Dies ist eine Metallplattform von 5 mm Dicke mit einem angeschweißten Stift, wodurch das Unilk in das obere Rohr des Racks eingeführt wird. Konzipiert für die Befestigung von horizontalen Balken.

Es gibt folgende Sorten:

- mit angeschweißten oder angeschraubten Vierkantstiften ("Hörnern");

- mit einer Nut für ein Holz;

- Ecke, an der das Holz mit Befestigungselementen befestigt wird.

Die Arten von Teleskopbeinen sind unten aufgeführt.

- HUNDERT. Der Spanner hat von außen (offen) ein gerändeltes (nicht geschnittenes) Gewinde. Die Höhe variiert von 1,2 bis 4,9 m, die Traglast beträgt 1,2 bis 5 Tonnen.

- STO TOP. Sie sind verstärkte Zahnstangen mit offenen Rändelgewinden. Höhe - von 1,7 bis 5,5 mm. Belastung standhalten - von 3,6 bis 4,7 Tonnen.

- STZ. Am Spanner befindet sich eine spezielle Hülse, die den Faden verschließt und ihn vor Schmutz und anderen mechanischen Einflüssen schützt. Höhe - von 1,7 bis 4,5 m Belastung standhalten - von 1,8 bis 2,5 Tonnen.

Regale der Typen STO und STZ werden für Überlappungen mit einer Schichtdicke von bis zu 300 mm verwendet und werden im Abstand von 1,5 m installiert Der Führungsträger hat einen Durchmesser von bis zu 60 mm und eine Wandstärke von 2 mm. Bei der Herstellung von Platten bis zu einer Dicke von 400 mm werden verstärkte Regale verwendet. Der Führungsträger hat einen Durchmesser von 76 mm und eine Wandstärke von 2,8-3 mm. Der empfohlene Abstand beträgt 1 m.

Für den Einbau von Schalungen werden verwendet:

- Teleskopgestelle;

- Stative;

- univilki;

- Balken;

- laminiertes Sperrholz, Wellpappe, OSB-Platten oder Polystyrolplatten;

- Ecken zum Erstellen von Kanten;

- Laserniveau.

Phasen der Montage der Struktur:

- bei Bedarf wird die Basis vorbereitet: gerammt und mit Holzbrettern unter die Stativrohre (mindestens zwei) gelegt;

- es werden Markierungen angebracht, entlang derer das Stativ installiert wird;

- das Gestell ist fest und das Unilk steigt auf die durch die Berechnungen angegebene Höhe an;

- Tragbalken befinden sich auf den Stützen und auf ihnen - quer mit einem Abstand von 400-500 mm voneinander;

- Stützecken sind installiert;

- die Schalung wird lückenlos verlegt;

- die waagerechte Position der Stütze wird überprüft und eingestellt.

Jetzt können Sie mit dem Verlegen des Bewehrungsgewebes und dem Gießen des Bodens mit Beton fortfahren.

Es ist wichtig, dass der Untergrund, auf dem die Teleskopstütze für Deckenschalung montiert wird, stabil und eben ist, da sonst die Stative die Stützen nicht vertikal halten und der Betonbelag die Stützen mit ihrem Gewicht drückt und uneben wird.

Unter anderem Qualitätsindikatoren von Teleskopregalen ist der Spalt zwischen den äußeren und einziehbaren Rohren. Je größer der Abstand zwischen ihnen ist, desto höher ist die Wahrscheinlichkeit des Trägerbruchs unter der Belastung des Monolithen. Zum Schutz vor Korrosion werden die Pfosten mit Nitrolack, Pulverlack oder feuerverzinkt beschichtet.

Letztere halten fast 1,5 mal länger. Es stimmt, ihre Kosten sind viel höher.

Volumetrisches Unterstützungssystem

Eine solche Stützstruktur wird volumetrisch genannt, da sie den gesamten Raum einnehmen. Die erhebliche Höhenbegrenzung erklärt sich dadurch, dass es sich bei solchen Systemen um einen Konstrukteur handelt, der aufgrund seiner Integrität die Last gleichzeitig auf alle Elemente verteilt. Im Gegensatz zu Zahnstangenhebern erfordert ihre Herstellung keine überprüften Schritte und keine strikte Einhaltung der Abmessungen, daher sind sie für den Käufer billiger. Vorgefertigte Elemente werden mit einer schützenden Farbschicht überzogen.

Es gibt 2 Arten von volumetrischen Racks.

- Rahmenstützen (Keilgerüst oder Turmrund). Sie werden bei der Montage von Rahmen (Runden) von Fertigmaßen (ohne Variationen) verwendet, deren Elemente mit speziellen Keilanordnungen und einer Schweißmaschine miteinander verbunden werden. Für die Montage sind schräge Verstärkungen erforderlich, die die gesamte Konstruktion als Ganzes halten, ihre Steifigkeit verleihen und die Wände aus der Tour miteinander verbinden. Für die Montage sind keine zusätzlichen Befestigungsmittel erforderlich.

Dadurch können die Rahmenstützen als Gerüst für Ausbauarbeiten verwendet werden.

- Modulare Stützen (Schalengerüst). Die Bestandteile sind vertikale und horizontale Elemente unterschiedlicher Größe (die Länge der Regale beträgt 1-3 m). Im Gegensatz zur Rahmenversion erhöht sich die Höhenbegrenzung des Baukastensystems durch die einzigartige Verbindung der Elemente untereinander auf 40 m. Der Stress auf ihnen stärkt nur die Verbindung. Bei Montage im Abstand von 1 m ist eine zusätzliche Verstärkung der Konstruktion durch spezielle Flansche möglich.

Die Struktur umfasst die folgenden Komponenten:

- zwei Buchsen (der untere wird zum Debuggen der Basisebene benötigt, der obere zum Einstellen der Höhe des Unilk-Standorts);

- Startstand - wird nur für die erste Ebene der Struktur verwendet;

- Querstange;

- zusätzliches Rack - wird für alle Ebenen verwendet, mit Ausnahme der ersten;

- unvilka.

Der Abstand zwischen den Pfosten beträgt 1-3 m, die Steigung beträgt 0,5 m.

Besondere Merkmale modularer Systeme sind:

- Sie können einzelne Einheiten ohne Demontage mit Hebevorrichtungen bewegen;

- Befestigungselemente sind erschwinglich, da sie Schrauben, Stifte, Klemmen und andere universelle Mittel enthalten.

- es ist möglich, die Bestandteile nach individuellen Größen zu bestellen;

- Die Montage der Struktur wird so weit wie möglich vereinfacht und nimmt weniger Zeit in Anspruch als andere Trägersysteme.

Der Einbau von Hochhäusern und die anschließenden Arbeiten müssen gemäß den Sicherheitsanforderungen erfolgen:

- Arbeiter müssen spezielle Kleidung und Helme tragen;

- die Verwendung von persönlicher Schutzausrüstung ist obligatorisch;

- Mitarbeiter müssen mit den wichtigsten technischen Unterlagen unter der Unterschrift in dem zur Überprüfung vorgesehenen Journal vertraut gemacht werden;

- jeder Mitarbeiter muss eine Arbeitserlaubnis haben.

Der Montageprozess umfasst die folgenden Schritte:

- mit Buchsen wird eine horizontal flache Plattform oder Basis installiert;

- die Struktur wird aus Komponentenelementen auf die erforderliche Höhe aufgebaut;

- univilki sind fest;

- Längs- und Querträger (mit einer Stufe von 400-500 mm) sind installiert;

- die Schalung wird verlegt.

Die Demontage aller Tragkonstruktionen erfolgt in umgekehrter Reihenfolge, ohne Maßnahmen auszuschließen. Die Hauptsache ist, vorsichtig zu sein, denn Sicherheit muss an erster Stelle stehen.

Zur Wiederverwendung muss die Schalung gereinigt, sortiert und gekennzeichnet werden.

Geräteverfügbarkeit

Für diejenigen, die kontinuierlich monolithisch bauen, ist es viel einfacher, neue Strukturen zu erwerben - die Kosten dafür werden sich rechtfertigen. Viele Entwickler und Hersteller selbst ermöglichen Ihnen die Nutzung von Miet- oder Mietservices.

Einige Fabriken bieten, wenn sie Ausrüstung kaufen, an, sie nach Gebrauch zurückzukaufen.

Eine Übersicht des Teleskopschalungsgestells im Video unten.

Der Kommentar wurde erfolgreich gesendet.