Zement: Arten und Merkmale der Herstellung

Zement ist für Bauarbeiten unverzichtbar. Es ist buchstäblich ein Grundelement für viele Arten von Reparaturen. Es kann die Funktion anderer Materialien übernehmen, während es schwierig ist, eine würdige Alternative zum Zement selbst zu finden. Universell wird dieses Material durch die in der Komponentenzusammensetzung durchdachten Arten und Merkmale der Herstellung von Zementmischungen.

Was ist das?

Zement ist eine Mischung aus Kalksteingestein mit Zusatz von Mineralien und synthetischen Stoffen, den sogenannten Weichmachern, die wiederholt einen Brecher und einen Brennvorgang bei Temperaturen über 1500 Grad durchlaufen hat. Sie sind notwendig, um die Festigkeit zu erhöhen und auch den Feuchtigkeitsverlust aus der Aufschlämmung zu verlangsamen.

Eine Mischung von Mineralien wird oft mit einem anderen Baustoff verwechselt - Beton.

Sie unterscheiden sich in mehreren Punkten grundlegend:

- Zement unterscheidet sich von Beton dadurch, dass er bereits durch Zugabe von Wasser für Reparaturarbeiten verwendet werden kann. Betonmischungen bestehen aus 4 Komponenten, von denen eine Zement ist.

- In zementären Mischungen gibt es keine Bestandteile einer groben Fraktion, und dem Beton werden Sand, Schotter, Kies, Blähton zugesetzt.

- Aufgrund des Fehlens großer Füllstoffe härtet der Zement schneller aus und wird unter allen Bedingungen zu einer monolithischen Verbindung.

- Verschiedene Anwendungen. Obwohl beide Materialien im Bauwesen verwendet werden, dienen sie unterschiedlichen Zwecken. Fundamente und Elemente von Tragwerken werden aus Beton gebildet. Zement dient oft als Mauerwerk und Ausgleichsmaterial.

- Technische Eigenschaften und Zusammensetzung werden von verschiedenen GOST geregelt.

Herstellung und Verpackung

Die Herstellung und Verpackung von Zement ist ein langer Prozess, der Hightech-Ausrüstung und -Steuerung erfordert. Sein Ursprung liegt in Kalksteinbrüchen. Es werden zwei Arten von Kalkstein verwendet. Der erste befindet sich nahe der Oberfläche in einer Tiefe von mehreren zehn Zentimetern. Dies ist der sogenannte "zweitklassige" Kalkstein, der jedoch bereits Eisen, Aluminiumoxid, Silizium und andere Mineralien enthält. Sie verleihen Zementmischungen einzigartige Eigenschaften.

Die zweite Schicht befindet sich in einer Tiefe von mehreren Metern. Es ist sauberer, fast frei von anderen Mineralien (mit Ausnahme von Calciumcarbonat) und gilt als erstklassig.

Beide Typen werden in der Produktion verwendet, sowohl pur als auch kombiniert in unterschiedlichen Verhältnissen untereinander und zusätzlichen Komponenten. Das Verhältnis von Stoff erster Klasse zu Stoff zweiter Klasse sowie Art und Menge der Zusatzstoffe bestimmen die Marke und den Preis des Zements. Kalkgestein in seinem natürlichen Zustand ist ein fester Monolith. Es wird mit Sprengstoff in kleine Bruchstücke gebrochen, im Steinbruch in Kalksteinschichten gelegt und dann von Ladern eingesammelt. Die Größe der Fragmente kann unterschiedlich groß sein, von kleinen Kieselsteinen bis hin zu einem ganzen Baustein. In dieser Form gehen sie zu Zementwerken.

Im Werk werden die Rohstoffe überwiegend zum „Primärbrecher“ geschickt. Darin werden große Bruchstücke auf die Größe eines Tennisballs zerkleinert. Beim Mahlen großer Bruchstücke tritt Wasser in den Brecher ein, damit kein Staub aufsteigt und die Kalksteinmasse nicht verloren geht. Über ein Förderband werden die Bruchsteine dem Nachbrecher zugeführt. Darin wird das Gestein zu Bruchstücken von der Größe von Schotter „gerieben“. Die erste und zweite Klasse werden getrennt zerkleinert.

Dann wird eine Rohmischung für Zement verschiedener Qualitäten gebildet. Nach dem Mischen werden die fertigen "Haufen" zur Walzenmühle geschickt. Beim Mahlen von Kalkstein werden Zusatzstoffe verwendet: pulverisiertes Magnesium, Silizium und Aluminiumoxid, wenn sie in unzureichenden Mengen im Kalkstein enthalten sind. Die Mühle mahlt das Gestein zu Steinmehl. Dieses Steinmehl geht dann in den Vorwärmer. In weniger als einer Minute heizt es sich von 80 Grad Celsius auf 800 Grad auf.

Dieses Verfahren ist notwendig, damit sich alle Komponenten der Zusammensetzung bewegen und die Fähigkeit erlangen, sich bei Kombination mit Wasser und in Kontakt mit Luft zu einem festen Monolithen zu verfestigen.

Unnötige Komponenten werden in der Heizung getrennt, Kalk bleibt für den Bau geeignet. Sie geht zu der zylindrischen Feuerbüchse. Der Boden des Feuerraums wird auf 1700 Grad erhitzt. Die Masse im Ofen wird zu kleinen "Glaskugeln" geschmolzen, die als Klinker bezeichnet werden. Beim Verlassen des Ofens werden sie schnell mit einem Kaltluftstrom auf 70-80 Grad abgekühlt. Schnell ist der Schlüssel. Wenn es langsam abkühlt, ist die Mischung von schlechter Qualität. Dies ist der Rohstoff für hochwertigen Zement.

Die abgekühlten „Glaskugeln“ durchlaufen die letzte Verarbeitungsstufe – die abschließende Zerkleinerung. Tatsächlich handelt es sich dabei um das Mahlen von harten Klinkern zwischen Stahlkugeln unterschiedlicher Durchmesser, von denen etwa eineinhalb Tonnen in einem Brecher stecken. Beim Mahlen von Klinkern wird dem Steinmehl stückiger Gips zugesetzt. Es verlangsamt den Aushärtungsprozess der Gülle. Die den Brecher verlassende Pulvermischung ist Zement. Einige Hersteller fügen Weichmacher hinzu, um die Festigkeit zu erhöhen.

Die fertige Pulvermischung durchläuft den Verpackungsprozess. Dazu werden spezielle Maschinen mit einem Dispenser verwendet.

Zementsäcke haben selten ein geringes Volumen von 10-15 kg. Normalerweise beträgt das Mindestgewicht 25 kg und das laufende Gewicht 50 kg. Säcke von 50 Kilogramm werden Slimbegs genannt. Manchmal gibt es nicht standardmäßige Volumina von 30, 35, 42, 46 kg. Der Packsack besteht aus mehreren Lagen (2 bis 5) Kraftpapier. Ebenfalls üblich sind Verpackungsbehälter für den Bau im industriellen Maßstab – Big Bags. Dies sind weiche Behälter aus Polypropylen oder Nylon hoher Festigkeit mit oder ohne Versteifungsrippen und Auskleidungen. Das Gewicht von Zement in Big Bags beträgt 300 bis 3000 kg.

Big Bags haben gegenüber herkömmlichen Verpackungen eine Reihe von Vorteilen:

- Großhandelskauf von Zement reduziert den Preis für 1 kg der Mischung;

- weiche Container haben Schlingen zum Beladen;

- Sie sind strapazierfähig, wiederverwendbar und recycelbar;

- Polypropylenhülle verlängert die Haltbarkeit, da sie den Zement vor den negativen Auswirkungen der äußeren Umgebung schützt;

- Behälter können mit Auskleidungen für Hitzebeständigkeit, antistatisch, wasserdicht, UV-Schutz ergänzt werden.

Sorten

Die Definition von "grauer pulverförmiger Substanz" ist für Zement nicht ganz richtig. Es kommt auch in einer anderen Farbe. Die Farbe wird ihm durch verschiedene Zusätze verliehen, die seine technischen Eigenschaften und Farben beeinflussen. Neben Farbtönen unterscheidet sich das Material auch in anderen Kriterien. Die Einteilung erfolgt nach Komponentenzusammensetzung, Verwendungszweck, Aussehen des Pulvers und der Lösung und dem Herkunftsland.

In Bezug auf Zusammensetzung und Eigenschaften kann man unterscheiden:

- Sulfatbeständige Mischungen. Sie werden durch Mahlen von Klinkern gewonnen, jedoch ohne Zugabe von mineralischen Bestandteilen. Außerdem werden bei der Herstellung eines solchen Zements 90-92% Calciumaluminate aus der Zusammensetzung entfernt. Sie werden dem Beton zugesetzt, wenn eine Substanz benötigt wird, die sich gleichmäßig in den Poren des Betons verteilt, ohne inneren Widerstand zu verursachen.

- Portland-Zement. Im Gegenteil, es wird eine große Menge pulverisierter Mineralien eingebracht. Das Ergebnis ist eine schnell härtende, haltbare Schicht. Die Stärke der Schicht wird nicht nur für die "gereifte" Substanz in der vierten Woche, sondern auch am dritten Tag normalisiert.Dies trägt dazu bei, dass der Zement im ausgehärteten Zustand eine höhere Festigkeit und Widerstandsfähigkeit gegen Beschädigungen erhält. Es reißt nicht und hält verschiedenen mechanischen Stößen und Belastungen stand. Solche Mischungen werden der Betonzusammensetzung bei der Herstellung von Stahlbetonkonstruktionen zugesetzt. Sie werden auch im Hausbau verwendet.

- Mit PAD-Additiven. Dazu gehören synthetische Stoffe und Weichmacher, deren Menge drei Zehntel der Gesamtmasse erreichen kann. Sie sind für die Aufnahme von Zementsand notwendig, dh sie umhüllen jedes Zementkorn mit einem Film, der ein Aneinanderkleben der Substanz verhindert. Dadurch werden sowohl der Zementmörtel selbst als auch seine Verbindung mit Beton elastisch und lassen sich leichter auf der Arbeitsfläche nivellieren.

- Hydrosulfoaluminat. Dieser schnell trocknende Zement wird oft als expandierbar bezeichnet, da er sich während des "Setting"-Prozesses im Volumen ausdehnen kann. Dies geschieht aufgrund der Tatsache, dass der Trockenmischung Calciumsulfatoaluminate zugesetzt werden, die durch Reaktion mit Wasser ihr Volumen um das Eineinhalb- oder 2,5-fache (bezogen auf den ursprünglichen Feststoff) erhöhen. Im trockenen Zustand nimmt die Masse um 2% zu. Trotz dieses "Hefe"-Effekts hat es eine gute Dichte.

- Gips oder Stresszement. Wie bei der Selbstexpansion ändert sich nur die Komponentenzusammensetzung. Was es ist, geht aus dem Namen des Materials hervor.

Es ist optimal, mit solchem Zement unter nassen Bedingungen zu arbeiten. So dehnt es sich effizienter aus und gibt die maximale Wirkung. Expandierende Zementsorten werden verwendet, um die Fugen zwischen Elementen von vorgefertigten Stahlbetonkonstruktionen zu nivellieren. Es schafft eine gute Abdichtung, die besonders beim Bau von Wasserbauwerken und Druckrohren wichtig ist.

- Aluminiumhaltig. Der Name dieser Zementsorte ist schon aussagekräftig. Es wird aus Kalkstein gewonnen, der in der Nähe von Tonablagerungen in den Boden gelegt wird. Beim Rösten und Mahlen wird der Mischung eine große Menge Kalkstein mit einem Anteil an Aluminiumoxid zugesetzt. Es enthält wiederum Aluminate, die den Zement in eine schnell abbindende, viskose Substanz mit hydraulischen Eigenschaften umwandeln. Ein solches Produkt ist in seinen technischen Eigenschaften einzigartig. Es wird in seltenen Fällen verwendet, wenn dringende Reparaturarbeiten bei hoher Luftfeuchtigkeit, Niederschlag und Minustemperaturen erforderlich sind. Tonerdezement ist in dieser Hinsicht nicht kapriziös und ist unter verschiedenen Bedingungen gleichermaßen wirksam. Dies führt zu seinen hohen Kosten.

- Hydrophob. Es wird durch Mahlen von mineralischen Klinkern mit verschiedenen Zusätzen gewonnen. Geeignete wasserabweisende Stoffe, wie zB Asidol (aus der Verarbeitung von Kerosin, Solar- und Ölabfällen der Ölförderung unter Zusatz von Schwefelsäure gewonnen). Die Verwendung von Soda-Seifen und Mineralölen, Ölsäure und synthetischen Fettsäuren ist weit verbreitet.

Die Vorteile des hydrophoben Zements sind seine hohe Frost- und Wasserbeständigkeit sowie seine Lagerfähigkeit unter allen Bedingungen, ohne seine Eigenschaften zu verlieren. Es ist weniger haltbar als andere Typen und eignet sich daher nicht zum Tragen von Betonkonstruktionen. Es wird zur Herstellung von leichten Porenbetonblöcken verwendet.

- Schrumpffest. Es ist eine Mischung aus drei Komponenten: Gips, Kalk und Tonerdekalkstein. Gips wird halbwässrig verwendet, Kalk wird gelöscht. Während des Trocknungsprozesses dehnt es sich nicht aus und schrumpft nicht. Sie werden beim Bau von Gebäudefundamenten, Tunnelgleisen verwendet.

- Magnesisch. Auf eine Weise erhalten, die sich radikal von der Herstellung von herkömmlichem Zement unterscheidet. Dies sind Verbindungen aus Magnesiumoxid und einer wässrigen Lösung von Magnesiumchlorid. Eine solche Mischung wird nur auf 800 Grad Celsius erhitzt und dann, wenn sie sich zu einer ganzen Masse weißer Farbe verfestigt, zerkleinert.Ein solcher Zement ähnelt in seinen Eigenschaften Gips und wird eher für die Innendekoration, Bodennivellierung und für architektonische Zwecke verwendet.

- Puzzolanisch. Für seine Herstellung werden dem Steinmehl aus Klinkern mineralische Wirkstoffe (gebrannter Ton, Brennasche) zugesetzt. Diese Materialien sind leicht verfügbar und billig, und ihr Anteil an der Zusammensetzung des Zements ist erheblich, daher sind die Kosten für die Gesamtmasse geringer als für "reinen" Zement. In fester Form ist es beständig gegen Wasserauswaschung und Auslaugung. Anwendungen - Unterwasser- und unterirdische Strukturen. Der ausgehärtete Zement sollte sich jederzeit in der Wasserumgebung oder an der Oberfläche befinden, ohne den variablen Einfluss von Feuchtigkeit.

- Silikat. Jeder, der Zahnfüllungen hat, ist mit diesem Material bestens vertraut. In der Zahnheilkunde wird eine feindisperse Mischung mit einer großen Zusammensetzung von Natrium- und Calciumfluoriden verwendet. Es ist in seiner Struktur dem Zahnschmelz sehr ähnlich. Wasser wird nicht als Flüssigkeit verwendet, zur Verdünnung werden spezielle Verbindungen benötigt. Zur Verwendung im Innenausbau als Material für den dekorativen Ausbau kann es mit Wasser verdünnt werden. Die Kosten für einen solchen Zement sind sehr hoch.

- Polycarboxylat. Substanz mit hoher Adhäsion an organischem Gewebe. Wie Silikatzement hat es wenig mit Bauen zu tun und wird für medizinische Zwecke verwendet. Insbesondere zum Auffüllen von Milchzähnen.

- Schlacke. Pulvermischung aus Zement, Gips und Hochofenschlacke. Die Schlacke macht 20 bis 60 % der Gesamtzusammensetzung aus. Je mehr es ist, desto weniger aktiv ist der Zement. Seine Stärke nimmt mit der Zeit zu. Beständig gegen stabile aggressive Umwelteinflüsse, verträgt jedoch keine Temperaturextreme und Feuchtigkeit.

- Kalk und Schlacke. Darin befindet sich neben den Bestandteilen des Hüttenzements ein Anteil an Kalk. Die Festigkeit des Materials ist nicht sehr hoch, daher wird beim Verlegen und Herstellen von minderwertigem Beton eine Lösung verwendet. Kann zu Gips hinzugefügt werden.

- Auffüllen. Sein spezifisches Anwendungsgebiet ist das Verstopfen von Öl- und Gasbohrungen. Die Zusammensetzung enthält viele Komponenten, die für Plastizität, Hydrophobie und hohe Festigkeit verantwortlich sind.

Hersteller

Chinesische Hersteller nehmen einen bedeutenden Anteil am Zementmarkt ein. Der staatliche Standard in China und Russland für dieses Material unterscheidet sich, daher liegen die chinesischen Produkte, die auf dem Markt als Zement von 500 Marken angeboten werden, tatsächlich eher bei 400. Aus dem Sortiment gibt es keine Zusatzstoffe, Portlandzement und Schnellhärter.

Ein ernstzunehmender Konkurrent chinesischer Hersteller - türkischer Zement... Es entspricht vollständig den europäischen Qualitätsstandards. Mit tadellosen technischen Eigenschaften profitieren türkische Materialien von mehreren weiteren Kriterien. Sie sind nicht überteuert, da in Fabriken in der Türkei die trockene Methode der Rohstoffverarbeitung vorherrscht. Es ist wirtschaftlicher und schneller als die in Russland immer noch beliebte Nassmethode. Die Produkte werden in Big Bags mit allen möglichen Schutzmaßnahmen zu den Märkten anderer Länder transportiert. Es kommt wohlbehalten am Ort an und kann in dieser Form lange aufbewahrt werden.

Das Sortiment an türkischem Zement umfasst 300 bis 500 Marken. Es wird empfohlen, es in Markenverpackungen zu kaufen. In "namenlosen" Säcken darf bereits wieder zermahlenes und nach Ablauf des Verfallsdatums verpacktes Zementpulver verkauft werden, das hat möglicherweise nichts mit der Türkei zu tun. Indischer Zement war für den russischen Verbraucher unerwartet von hoher Qualität. Im Verkaufsranking belegt es durchweg seinen Platz in den ersten fünf Zeilen. Alle Rohstoffe entsprechen den Normen und die Produkte erfüllen ihre Aufgaben zu 100 %.

Mehr der unerwarteten Hersteller auf der Liste - Iran und Ägypten... Auch Zement aus einheimischer Produktion ist von guter Qualität. Zu den Vorteilen zählen eine breite Produktpalette, die Einhaltung staatlicher Normen und Kosten, die niedriger sind als bei Herstellern aus anderen Ländern.Dies erklärt sich aus der Tatsache, dass im Preis die Transportkosten über die Grenze nicht enthalten sind. Russischer Zement wird hauptsächlich im Slim-Bag-Format in Papier- und Polypropylenverpackungen ohne Schutzschichten im Inneren hergestellt, was seine Haltbarkeit unter bestimmten Bedingungen verringert.

Produkte hergestellt von in Brasilien... Kein Experimentieren mit der Bauteilzusammensetzung (bis hin zum Recycling von keramischen Materialien) macht es noch schlimmer. In der Produktlinie finden Sie ein Material, das für spezifische Anforderungen und Betriebsbedingungen geeignet ist. Das Produkt amerikanischer Produktion hat sich etabliert.

Es konkurriert mit Materialien aus den Ländern des asiatischen Raums - Japan, Vietnam, Südkorea... Deutsche Waren sind bei europäischen Herstellern beliebt.

Farbe

Die übliche Farbe von Zement ist dunkel- oder hellgrau. Einige Arten können bereits bei der Herstellung einen anderen Farbton (Magnesia und Silikat) aufweisen. Sie sind von Natur aus weiß. Ein Teil des Zements ist in Graphit gestrichen, fast schwarz. Dies ist der Effekt der Anwesenheit zusätzlicher Komponenten und Farbstoffe. Farbiger Zement ist seltener. Es wird hauptsächlich als dekorativer und funktioneller Zusatz in Betonmörteln und Bodenausgleichsmischungen verwendet. Eine farbige Ausgleichsschicht erleichtert den dekorativen Abschluss bei der Verwendung von selbstnivellierenden Estrichmischungen.

Zement wird auf zwei Arten gefärbt: direkt bei der Herstellung (das Verfahren ist zuverlässiger und wirtschaftlicher) und mit Hilfe eines pigmentierten Pulvers beim Verdünnen der Lösung. Das rieselfähige Pigment ermöglicht es, die Mischung in jeder Farbe einzufärben, sei es rot, blau oder lila. Eine solche Vielfalt ist jedoch in Ausnahmefällen erforderlich, wenn die Zementbeschichtung sofort und dekorativ dient. Das kombinierte Schleifen und Brennen von Klinkern mit einem Oxid einiger Metalle ergibt eine effektivere Färbung, aber die Farbpalette ist auf grüne, gelbe und schwarze Farben mit unterschiedlicher Helligkeit beschränkt.

Solche Mischungen werden dem Beton zugesetzt, um ihm eine farbige Textur zu verleihen. Seine Farbe wird im Gegensatz zu einer mit Farbe gefärbten Lösung nicht mit der Zeit abgenutzt und verblassen.

Bei der Verwendung von farbigem Zement ist zu berücksichtigen, dass die Zugabe von Farbpigmenten unbedeutend ist, aber dennoch seine technischen Eigenschaften beeinflusst. Dies wirkt sich grundsätzlich auf die Schrumpfung der Lösung aus. Sie ist ausgeprägter als die einer ungefärbten Substanz.

Marken: Wie wählt man?

Für einen Laien im Reparatur- und Baubereich ist es nicht leicht zu verstehen, was die mysteriösen Buchstaben auf den Zementverpackungen bedeuten, wie man anhand der alphanumerischen Markierungen das richtige Material auswählt, wer sie installiert und wie man das richtige findet Material zum Füllen des Fundaments. Die Zementmarkierung erfolgt nach GOST. Da vor etwas mehr als 10 Jahren der allgemein anerkannte Standard für Russland auf den europäischen geändert wurde, kann es zu Verwirrung kommen. Nicht alle Hersteller haben auf das neue Bezeichnungssystem umgestellt, und manchmal ist es schwierig, das erforderliche sulfatbeständige M500 unter ihren veralteten Nummern zu bestimmen.

Die alten Standards hatten nur zwei Bezeichnungen: PC (Portlandzement) und SHPC (Schlacke Portlandzement). Die Qualität wurde durch die Marke von 300 bis 500 bestimmt und die Menge der Zusatzstoffe wurde durch den Buchstaben D bestimmt. 300Д20 bedeutete beispielsweise, dass sich Portlandzement mit 20% Zusätzen verschiedener Substanzen im Sack befand. Die gemeinsame europäische Norm hat dieses System erheblich verändert. Jetzt enthält die Verpackung den Namen des Zements (wie auf allen europäischen Verpackungen mit Zement - CEM (aus Zement), Festigkeitsklasse, Art und Menge der Zusatzstoffe, zusätzliche Eigenschaften.

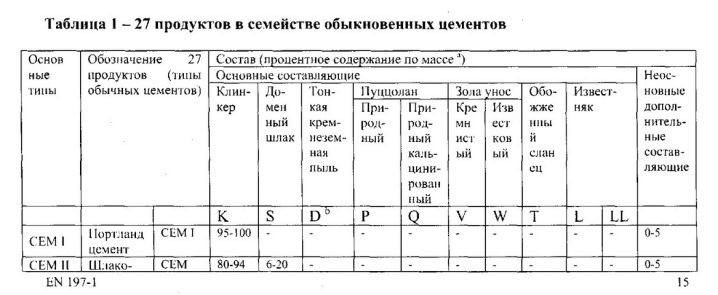

Die Zusammensetzungsklassifikation wurde auf fünf Positionen erweitert:

- CEM I ist unglaublich ähnlich zu Portlandzement (PC).

- CEM II - PC mit mineralischen Zusätzen. Diese Klasse hat die Unterklassen A und B, die die Menge der Zusatzstoffe in der Mischung angeben. Auf der Verpackung sind die Zahlen ohne % angegeben, aber das Verhältnis wird darin gemessen.

Die genaue Bezeichnung des Zusatzstoffes wird durch einen Bindestrich angezeigt.W bedeutet Schlacken, I - Kalkgehalt, Z - Asche, MK - Siliziumderivate. Gebrannter Schiefer, Silikatstaub, Puzzolan können hinzugefügt werden.

- CEM III - PC mit Schlacke. Es hat auch eine Unterklasse, aber nur eine - A. Es gibt den Prozentsatz der Schlacke in der Zusammensetzung an.

- CEM IV - Puzzolan.

- CEM V - kompositorisch.

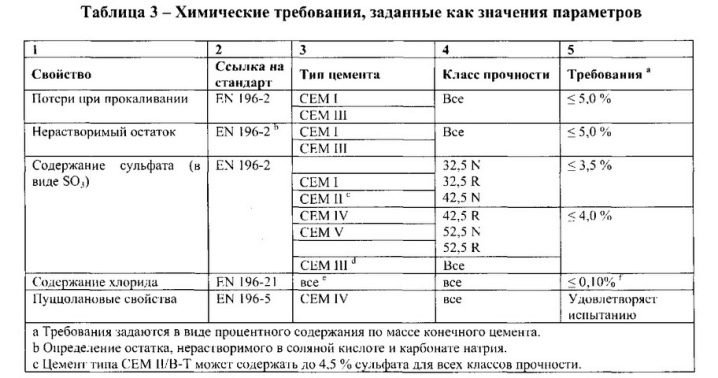

Die Festigkeitsklasse folgt der Detaillierung der Bauteilzusammensetzung. Der Indikator wird in Kilogramm Gewicht pro Kubikzentimeter gemessen. Akzeptierte Normen: 22,5-32,5, 42,5-52,5. Die Informationszeile endet mit der Bestimmung der Erstarrungsgeschwindigkeit der Lösung. H - normal, B - schnell abbindender Zement. Bei der zweiten Variante sollte zusätzlich die Schichtstärke für 2-3 Tage angegeben werden.

Was tun für diejenigen, die an die alte Art der Markierung gewöhnt sind, und wie wählt man diejenige aus, die für bestimmte Zwecke am besten geeignet ist? Setzen Sie die Stärke des alten Standards mit der Stärke des neuen Standards in Beziehung.

Zement der Marken M100 und M200 (Festigkeit - 12,5 kg pro Quadratzentimeter) wurde für alle Arten von Bau- und Reparaturarbeiten im Privatbau verwendet. Die Belastung war nicht so groß wie im Produktionsmaßstab, so dass er eine Reihe von Funktionen bewältigte. Mörtel M100 oder M200 eignet sich für rauen Estrich, Mauerwerk von Trennwänden im Innenbereich, Ausgleichen von Wänden und Abdichten komplexer Mängel, Verputzen. In den letzten Jahren wurden diese Marken aufgrund schlechter Qualität aus dem Verkehr gezogen.

Jetzt ist das akzeptable Minimum M300 (Stärke - 22,5 kg pro Quadratzentimeter). Es kann für Mauerwerk von Wohngebäuden, Öfen, Kamine, im Großbau, Reparaturarbeiten, Gießen von Estrich, Fundamenten, zum Mischen mit Betonkomponenten verwendet werden. Er beteiligt sich auch an der Herstellung von Stahlbetonkonstruktionen. Die Produkte haben eine zulässige SNiP-Stärke, eignen sich für den Einsatz zu verschiedenen Jahreszeiten, sind feuchtigkeits- und sulfatbeständig und in Form einer flüssigen Lösung bequem zu verwenden. Aber die M300 bleibt hinter den idealen Eigenschaften zurück. Wenn möglich, sollten Sie auf höhere Marken achten.

М400 (32,5 kg / cm2) hochfest, korrodiert nicht, ist beständig gegen Feuchtigkeit und niedrige Temperaturen, verschleißfest. Es gilt als erschwinglich und vielseitig in der Qualität. Je nach Zusatzstoffen kann es im Privat- und Großbau eingesetzt werden. Fundamente, auch vorgefertigte, sowie Konstruktionen mit Wasserkontakt werden aus reinem Zement von 400 Marken hergestellt. Hydrophobe Additive machen es geeignet für den Bau von Wandpaneelen aus hochfesten Rohstoffen mit Additiven zur Herstellung von Bordsteinen, Fußböden, Fundamenten.

M500 und M550, die oft in einer Zeile stehen, haben einen Festigkeitsindex im Bereich von 42,5-52,5 kg / cm2. Diese Zementsorten sind sehr beständig gegen atmosphärische Einflüsse, haben keine Angst vor Wasser, Frost, Temperaturschwankungen, Sulfaten, schrumpfen fast nicht und sind einfach zu verarbeiten. Sie werden zur Herstellung hochwertiger Stahlbetonfertigteile verwendet.

Zement M600 (52,5-62,5 kg / cm2) hauptsächlich unter ungünstigen Bedingungen für Bergungsarbeiten in Notsituationen eingesetzt. Es hat verbesserte Eigenschaften im Vergleich zum M500. Für den privaten Gebrauch ist der Einsatz dieses hochfesten und schnell härtenden Materials nicht erforderlich. Sie können sich auf M400-550 beschränken. Es hält allem stand, vom Fundament für ein zweistöckiges Cottage bis zum Verlegen eines Kamins in diesem Cottage. Die Marken M700 - M1000 beziehen sich auf rein professionelle Materialien.

Lagerung

Es gibt mehrere Möglichkeiten und Möglichkeiten, Trockenzement zu lagern:

- Zu Hause. Es ist keineswegs der zuverlässigste Weg, das Material für Bau und Reparatur geeignet zu halten. Ein häufiger Fehler ist die Annahme, dass Zement in einem warmen Wohnraum trocken genug ist und keinen zusätzlichen Schutz benötigt. Dies gilt insbesondere für Bastelverpackungen. Auch im Haus kann es zu einer zu hohen Luftfeuchtigkeit kommen, weshalb der Zement einige seiner Eigenschaften verliert.Und wenn Wasser darauf gerät, dann beginnt es in der Verpackung zu verklumpen. Auch sein Betriebszustand wird durch die Wechselwirkung mit Sauerstoff beeinflusst. Es ist ein Katalysator für viele Elemente. Seine Wirkung auf Zement mindert auch die Qualitätsmerkmale.

- Auf der Straße. Hier liegen alle Gefahren auf der Hand: Umwelteinflüsse können das Material in weniger als sechs Monaten verderben. Natürlich wird es bei Zugabe von Wasser nicht aufhören, eine viskose Substanz zu werden, es sei denn, es verfestigt den gesamten Beutel, aber schlechte Lagerbedingungen beeinträchtigen die Hauptqualität des Materials - seine Aktivität. Dies sind die tatsächlichen Bindungseigenschaften und die Markenkonformität. Verdorbener Zement verliert bestenfalls 10-15% und verhält sich im Betrieb statt M300 wie ein ungeeigneter M200.

- Im Frühjahr und Sommer. In der warmen Jahreszeit ist Zement durch hohe Luftfeuchtigkeit, ultraviolette Strahlung durch direkte Sonneneinstrahlung und die Gefahr eines Treibhauseffekts unter Polyethylen bedroht.

- Winter Herbst es besteht Niederschlagsgefahr, und für einige Mischungen sind starke Fröste und Temperaturschwankungen schädlich. Zement verliert bereits vor der Verschlämmung seine nützlichen Eigenschaften.

- In Säcken (Papier oder Propylen). Sowohl Papier als auch Polypropylen können Feuchtigkeit durchlassen, sodass jeder Behälter zusätzlichen Schutz benötigt.

- In loser Schüttung. Die problematischste Option für die Langzeitlagerung. Schüttzement ist ein trockenes Pulver, das in versiegelten Behältern an den Käufer geliefert und dann ohne Lagerbehälter einfach auf einen Haufen gegossen wird. Sie benötigen eine besondere Herangehensweise, und es ist besser, solchen Zement unmittelbar vor Bau- oder Reparaturbeginn zu bestellen.

Die ungefähre Haltbarkeit von Zement unter günstigen Bedingungen beträgt 1,5-2 Jahre. Damit es bei verschiedenen Lagerungsmethoden nicht seine wichtigen Eigenschaften verliert, ist es wichtig, den Empfehlungen von Profis zu folgen. Es ist ratsam, Zement unmittelbar vor der Verwendung in einer Menge zu kaufen, die für mehrere Anwendungen weggeht.

Wenn die Bauarbeiten aus irgendeinem Grund unterbrochen wurden und der Zement in einem kleinen Volumen verblieb, kann er zu Hause gelagert werden. Ein geeigneter Raum muss trocken, fern von Räumen mit ständigem Wasserverbrauch (kein Balkon oder Loggia, kein Keller) und belüftet sein. Von Zeit zu Zeit müssen die Säcke umgedreht werden, damit der Zement nicht anbackt. Instabile Verpackungen können mit schweren Bauschuttsäcken (aus PVC-Folie) geschützt werden. Bei einer Haltbarkeit von mehr als 6 Monaten ist von einer Überfüllung abzuraten, da im Freien chemische Reaktionen ablaufen. Die Raumtemperatur sollte 20-25 Grad nicht überschreiten, um den Treibhauseffekt in der Verpackung zu vermeiden. Kondenswasser kann auch das Material verderben.

Es ist schwierig, einen großen Materialvorrat in einem Wohngebiet zu platzieren, er muss auf die Straße gebracht werden.

Um es vor Feuchtigkeit zu schützen, benötigen Sie:

- wählen Sie den trockensten Ort;

- bedecken Sie den Untergrund (Boden, Boden) mit PVC-Folie in einer Schicht, damit die Substanz keine Feuchtigkeit aus dem Boden aufnimmt;

- Holzpaletten darauf legen. Es ist ratsam, Paletten mit einer Grundierung und Lackierung oder Farbe zu behandeln, da Holz auch eine gute Saugfähigkeit hat. In Zukunft werden sie sich auf dem Hof mehr als einmal erweisen;

- Wickeln Sie jeden Beutel mit Frischhaltefolie auf;

- in extra starke Müllsäcke für 120 Liter legen, oben mit Klebeband verschließen;

- mit Altkleidern, Heu oder Sägemehl isolieren;

- unter einem Schuppen oder in einem Nebengebäude platzieren. In dieser Form bleibt der Zement mehrere Saisons erhalten, ohne seine Eigenschaften zu verlieren.

Eine Nuance ist wichtig: Je höher die Aktivität des Zements, desto schneller geht er verloren.

Schüttzement wird in den sogenannten Zementgruben gelagert. Sie zu organisieren wird viel Zeit und Mühe kosten. Es ist notwendig, ein tiefes Loch zu graben, seine Wände zu verstärken, damit sie nicht zerbröckeln, für mehrere Schichten Abdichtung und hochwertige Wärmedämmung zu sorgen und ein Vordach zu organisieren.Mineralwolle, Folien und PVC-Folie kosten für diese Zwecke nicht weniger als eine neue Charge Zement, daher werden keine Baumaterialien im Voraus gekauft.

Anwendung

Mit Hilfe von Zement werden viele Bau- und Reparaturaufgaben gelöst. Teilweise ist es allein wirksam, teilweise geht es mit weiteren Komponenten eine Symbiose ein oder wird selbst Bestandteil des Baustoffgemisches.

Häufige Verwendungen für Zement:

- Gießen des Fundaments für ein Privathaus oder eine Garage. Es wird aufgrund seines zu großen Gewichts nicht in reiner Form verwendet. Dazu wird es in eine Betonzusammensetzung eingebracht, in der sich trockener Schwemmsand, Stein oder Schotter, ASG, Wasser befindet. Zement spielt hier die Rolle eines Bindemittels und einer elastischen Komponente.

- Verfüllen des Estrichs. Es ist in fast jedem Raum unverzichtbar. Bei relativ ebener Unterbodenoberfläche ohne Mängel und großen Höhenunterschieden kann auf einen dünnen Zementestrich von 30-40 mm verzichtet werden. Für problematischere Bereiche wird es in zwei Schichten verwendet. Mit Hilfe von Zement können Sie auch einen geneigten Estrich in Räumen herstellen, in denen ein Abfluss erforderlich ist, oder die Kontur eines wasserbeheizten Bodens ausfüllen, um Schäden am System durch Temperaturunterschiede in den Rohren zu vermeiden. Bei Estrichen ist es wichtig, säurebeständigen Zement und Zement-Sand-Gemische zu verwenden.

- Herstellung von Stahlbetonkonstruktionen und vorgefertigten Fundamenten, Böden und Wandelementen des Hauses. Hier wird Spann- (Spann-)Zement benötigt.

- Bau von Bauwerken im Wasser, Straßenbau, Brückenbau, Tunnelbau, mehrstöckige Wohngebäude.

- Mauerwerk. In diesem Fall spielt flüssiger Zement die Rolle von Mastix, Verbindungssteinen, Blöcken, Natur- und Ziersteinen und anderen Verlegematerialien. Mauerwerk wird nicht nur für den Bau von Trennwänden und Wänden im Raum verwendet, sondern auch für den Bau von Kaminen und Öfen. In den letzten beiden Fällen wird feuerfester Zement benötigt, nicht niedriger als M400.

- Verputzen und Ausgleichen von Decken und Wänden innerhalb und außerhalb des Raumes. Eine Lösung aus fein verteiltem Kalkstein unter Zusatz von Gipszementen für Problemzonen, wodurch sie sich für die dekorative Veredelung eignen. Da der Prozess lang ist, wird der fertigen Zusammensetzung PVA-Kleber zugesetzt, der die Verdunstung von Feuchtigkeit verlangsamt und die Haftung auf der Arbeitsfläche verbessert.

- Abdichtung. Auf den Zementmörtel kann eine Dämmstoffbahn „eingepflanzt“ werden, damit diese beim Eingießen des Estrichs nicht aufschwimmt.

- Herstellung von Pflastersteinen und anderen Dekorationsartikeln. Hier wird farbiger Zement mit hohen ästhetischen Qualitäten verwendet.

- Organisation von Gartenwegen mit einem Armierungsgewebe.

- Für den Blindenbereich. Diese Struktur hat die Aufgabe, flüssige Sedimente und Schmelzwasser aus dem Gebäude zu entfernen. In diesem Fall werden der Zementmischung 30-40% der Komponenten der Schüttfraktion vom Typ Blähton, Ziegelbruch, Schlacke zugesetzt.

- "Bügeln". Es wirkt als schützende "Hülle" auf der Betonoberfläche. Eine dünne Schicht flüssiger Zementmischung wird aufgetragen und nach dem Aushärten glatt gerieben.

- Dekorieren. Zement ersetzt perfekt Gips für die Herstellung von Skulpturen, Park- und Gartendekorationen in Form von Blumenbeeten, Töpfen und Blumentöpfen.

Informationen zur Herstellung von Zement finden Sie im nächsten Video.

Der Kommentar wurde erfolgreich gesendet.