Woraus besteht Zement?

Das Wort Zement ist jedem bekannt. Selbst diejenigen, die noch nie mit dem Bauen zu tun hatten, wissen, dass Zement für Mörtel im Mauerwerk benötigt wird, dass er der Hauptbestandteil von Stahlbetonprodukten ist. Allerdings wissen nur wenige Menschen, woraus Zement besteht.

Besonderheiten

Zement ist allgegenwärtig. Es wird nicht nur beim Bau von Gebäuden aller Art verwendet. Bei Restaurierungs- und Reparaturarbeiten können Sie darauf nicht verzichten. Es gibt noch keinen Ersatz für Zement. Dies rechtfertigt seine Relevanz.

Die Basis des Baustoffs sind anorganische Bindemittel. Zement ist bei der Herstellung von Paneelplatten unentbehrlich. Daraus werden Gips- und Mauermörtel hergestellt. In der Zusammensetzung von Betonen wird Zement einer der Hauptorte zugeordnet.

Grundsätzlich ist Zement ein feines Pulver. Das Hauptmerkmal der Pulvermasse ist, dass sie bei Wechselwirkung mit Wasser allmählich zu härten beginnt. Der Prozess des Zusammenwirkens zweier Komponenten (Zement und Wasser) endet mit der Bildung einer festen Masse, die in ihrer Härte dem Naturstein ähnelt.

Mit überschüssiger Feuchtigkeit bildet sich eine starke Struktur. Die Reaktion findet sowohl im Freien als auch in Wasser statt. Nach dem Aushärten behält der Zement lange Zeit seine Festigkeit.

Eigenschaften

Die physikalischen Eigenschaften von Zement hängen von mehreren Faktoren ab.

Die bedeutendsten sind:

- Arten von Zusatzstoffen;

- der Mahlgrad;

- Komposition.

Die Mahlfeinheit des Zements beeinflusst die Festigkeit und die zum Aushärten erforderliche Zeit. Feinschliff sorgt für höhere Festigkeit und schnellere Aushärtung.

Je feiner die Pulverpartikel, desto fester der Beton, desto schneller härtet er aus. Die Materialkosten hängen auch vom Mahlgrad ab.

Zur Bestimmung der Mahlfeinheit wird ein spezielles Sieb mit kleinsten Zellen bis 80 µm verwendet. Bei der Herstellung eines Mörtels aus zu fein gemahlenem Zement wird mehr Wasser benötigt. Dieser Nachteil wird durch das Mischen von Partikeln unterschiedlicher Größe beseitigt: groß und klein. Staubkörner von 80 Mikrometer gelten als groß und klein - 40 Mikrometer.

Zement hat folgende Eigenschaften:

- Stärke;

- Korrosionsbeständigkeit;

- Frostbeständigkeit;

- Wasserbedarf;

- Abbindezeit (Härten).

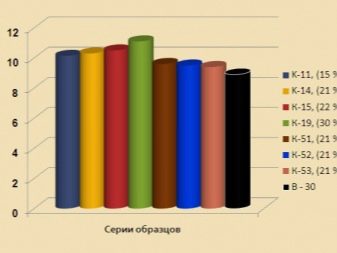

Stärke

Dieser Indikator hängt von der Marke ab. Bestimmen Sie die Festigkeitseigenschaften durch Durchführung von Druckversuchen. Erfahrener Blank wird während des Mondmonats - 28 Tage - unter Last gehalten. Nach Prüfung der Probe erhält der Zement eine entsprechende Bezeichnung. Die Festigkeit wird in MPa gemessen.

Für den Hausgebrauch eignen sich die Zementsorten 300 - 600. Für Produkte, die eine besondere Festigkeit erfordern, werden höhere Sorten verwendet - 700 oder sogar 1000.

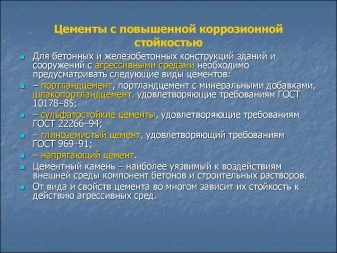

Korrosionsbeständigkeit

Stahlbetonprodukte beginnen unter dem Einfluss von Wasser und anderen flüssigen Medien zu korrodieren. Die negativen Auswirkungen werden auf verschiedene Weise beseitigt. Sie können beispielsweise die Zusammensetzung ändern und der Pulvermischung hydroaktive Materialien hinzufügen. Das Vorhandensein bestimmter Substanzen verhindert das Auftreten schädlicher chemischer Reaktionen.

Die Korrosionsbeständigkeit steigt mit der Verwendung von Polymeradditiven. Dadurch wird die Mikroporosität reduziert und die Haltbarkeit der Produkte erhöht.

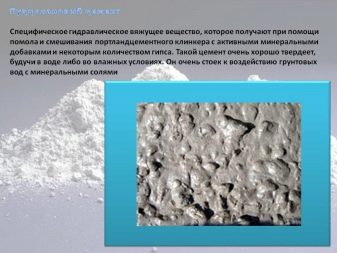

Puzzolan-Zement hat den höchsten Korrosionsschutz.Daher wird es für den Bau von Bauwerken verwendet, die unter Bedingungen mit hoher Luftfeuchtigkeit betrieben werden.

Frostbeständigkeit

Einer der Hauptindikatoren für die Qualität von Zementen ist die Fähigkeit, ein Betonprodukt wiederholt einzufrieren und aufzutauen.

Der Zementstein enthält Mikroporen, die Wasser enthalten. Beim Gefrieren kann das Volumen von Wasser um 8 % zunehmen.

Wiederholtes Einfrieren und anschließendes Auftauen im Laufe der Jahre führt zur Zerstörung der Steinstruktur, zum Auftreten von Rissen.

Im Bauwesen wird kein Zement ohne Zusätze verwendet. Den verschiedenen Sorten werden Komponenten zugesetzt, die dem Zement die Fähigkeit verleihen, Temperaturänderungen zu widerstehen.

Bei der Betonherstellung werden luftporenbildende Zusätze verwendet. Die kleinsten Luftbläschen verteilen sich gleichmäßig im Betonkörper, wodurch das Problem des Gefrierens von Wasser und dessen Ausdehnung gelöst wird.

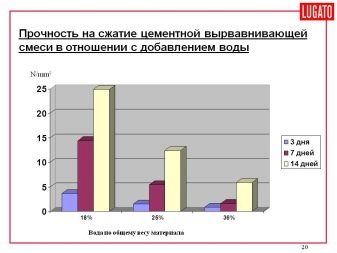

Wasserbedarf

Dies ist die in Prozent ausgedrückte Wassermenge, die erforderlich ist, um die optimale Konsistenz des Mörtels zu erreichen.

In einer Lösung der Nenndichte von Wasser so viel, wie der Zement in sich aufnehmen kann. Bei Portlandzement liegt dieser Wert beispielsweise im Bereich von 22-28 Prozent.

Besserer Beton wird aus Zement mit geringem Wasserbedarf gewonnen.als die mit einer hohen Rate. Im ersten Fall sind die Produkte beständig gegen extreme Temperaturen. Im zweiten Fall weist Beton eine erhöhte Porosität auf und ist für den Bau überhaupt nicht geeignet. Ein solcher Zement wird zur Herstellung von Stahlbetonzäunen oder Entwässerungsstrukturen verwendet.

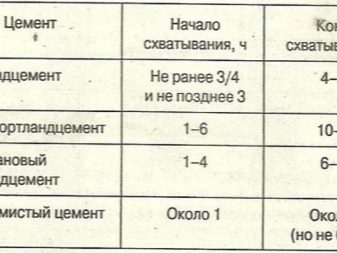

Einstellzeit

Dies ist der Zeitraum, der der Änderung der physikalischen Eigenschaften des Zementschlamms vom plastischen Zustand bis zur Steinbildung entspricht.

Als ideal gilt eine Lösung, die nicht zu schnell, aber nicht sehr langsam erstarrt. Die Abbindezeit wird durch das Vorhandensein einer bestimmten Menge Gips im Material reguliert. Das größere Gipsvolumen sorgt für eine schnellere Abbindezeit. Während eine Verringerung seines Gehalts zu einer längeren Erstarrung der Lösung beiträgt.

Nicht so drastisch wie Gips, beeinflussen die Einstellung und andere Faktoren. Von Bedeutung sind insbesondere die Wassermenge in der Lösung und die Temperatur der Umgebungsluft im Arbeitsbereich.

Laut Norm beginnt Portlandzement unter normalen Bedingungen nach einer Dreiviertelstunde abzubinden. Der Aushärtungsprozess sollte in 10 Stunden abgeschlossen sein.

Komposition

Zement wird in spezialisierten Unternehmen hergestellt. Zementfabriken werden in unmittelbarer Nähe zu den Abbaustätten der Ausgangsstoffe gebaut.

Rohstoffe für seine Herstellung werden aus natürlichen Gesteinen gewonnen:

- Fossilien vom Karbonattyp;

- Tonmaterialien.

Carbonate haben eine amorphe oder kristalline Struktur, die die Wirksamkeit der Wechselwirkung des Materials mit anderen Komponenten während des Brennprozesses bestimmt.

Karbonatgesteine umfassen:

- Kreide;

- Mergel (Mergelkalkstein);

- Kalksteine, einschließlich Muschelgestein;

- dolomitartige Gesteine.

Tonmaterialien sind Sedimentgesteine. Sie besitzen eine mineralische Basis, sind plastisch und können bei übermäßiger Feuchtigkeit an Volumen zunehmen. Tonmaterialien werden im Trockenherstellungsverfahren verwendet.

Zu den Tongesteinen gehören:

- Lehm;

- Lehm;

- Tonschiefer;

- Löss.

Bei der Zementherstellung werden neben Rohstoffen auch korrigierende Zusätze verwendet.

Sie werden aus Fossilien gewonnen, darunter:

- Apatit;

- Aluminiumoxid;

- Flussspat;

- Kieselsäure.

Die nach einer bestimmten Technologie eingebrachten Additive verbessern die Qualität des beschriebenen Materials.

Die Zusammensetzung des Zements richtet sich nach den geforderten Eigenschaften, die durch die dem Material zugeordnete Sorte bestimmt werden.

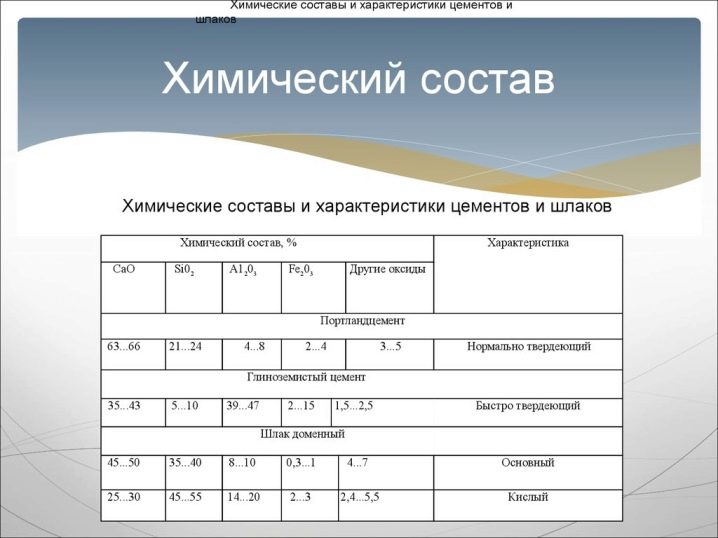

Der beliebteste Portlandzement besteht aus:

- 60% Kalk;

- 25% Siliziumdioxid;

- 10 % Eisen- und Gipsoxide;

- 5% Aluminium (Aluminiumoxid).

Bei verschiedenen Marken ist der Anteil der Rohstoffe unterschiedlich, ebenso wie die Zusammensetzung selbst. Beispielsweise enthält Schlacke Portlandzement Schlacke. Die Mengenverhältnisse können auch mit den Besonderheiten der gewählten Technologie zur Herstellung von Baustoffen variieren.

Für jede Zementmarke und für jedes Herstellungsverfahren bleiben Kalkstein und Ton unveränderte Bestandteile. Außerdem ist Kalkstein immer dreimal so viel wie Ton. Dieses Verhältnis trägt zur Herstellung von hochwertigem Klinker bei, aus dem Zement hergestellt wird.

In der Industrie werden zur Herstellung von Zement folgende Komponenten verwendet:

- Klinker;

- Gips;

- spezielle Zusatzstoffe.

Klinker ist der wichtigste Bestandteil von Zement. Es bestimmt die Festigkeitseigenschaften des Endmaterials. Der Klinker gelangt als Granulat in den Produktionsprozess. Der Durchmesser des Granulats variiert zwischen 10-60 mm. Die Wärmebehandlung des Bauteils erfolgt bei einer Temperatur von etwa anderthalbtausend Grad.

Die Gipsmenge wird durch die eingestellte Aushärtezeit bestimmt. In der Basisversion ist Gips in Pulverform in einem Volumen von 6 % im Zement enthalten.

Nahrungsergänzungsmittel können bestimmte Eigenschaften verbessern. Mit ihrer Hilfe erhält Zement zusätzliche Eigenschaften, die seine Fähigkeiten erheblich erweitern.

Produktionsstufen der Zementherstellung

Zunächst werden Kalkstein und Ton im Verhältnis 3/1 gemischt. Die Mischung wird dann bei einer hohen Temperatur gebrannt. Dadurch entsteht ein Ausgangsmaterial für die Zementherstellung. Es heißt Klinker. Der körnige Klinker wird zum Mahlen an Kugelmühlen geschickt.

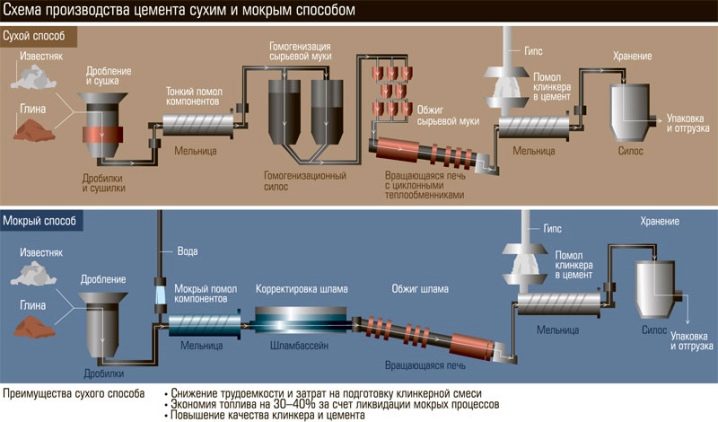

Es gibt drei Möglichkeiten, Zement herzustellen.

Je nach Fertigungstechnologie können dies sein:

- nass;

- trocken;

- kombiniert.

Die Unterschiede liegen in den Methoden zur Herstellung des Ausgangsmaterials.

Anstelle von Kalk wird gemäß der Nasstechnologie Kreide verwendet. Es wird mit Ton und anderen Zutaten unter Zugabe von Wasser vermischt. Das Ergebnis ist eine Ladung mit einem Feuchtigkeitsgehalt von 30 bis 50 Prozent. Beim Brennen wird das Gemenge in Klinkerkugeln umgewandelt.

Die Trockentechnologie verkürzt den Herstellungsprozess, da die beiden Arbeitsgänge (Trocknen und Mahlen) in einem kombiniert werden. Die resultierende Ladung wird pulverförmig.

In verschiedenen Unternehmen wird die kombinierte Methode auf unterschiedliche Weise verwendet. In einigen Fällen wird zuerst eine Trockencharge erhalten und dann befeuchtet. In anderen verwenden sie kein nasses, sondern ein halbtrockenes Verfahren mit einer niedrigen Luftfeuchtigkeit von nicht mehr als 18%. In beiden Fällen wird geschossen.

Ansichten

Es gibt viele verschiedene Variationen von Zement. Der bekannteste ist Portlandzement.

Andere Materialoptionen sind sehr beliebt:

- Schlacke;

- Puzzolan;

- aluminiumhaltig;

- erweitern.

Portlandzement wird in verschiedenen Qualitäten hergestellt: 400, 500, 550, 600. Mörtel werden aus M400-Zement hergestellt.

Höhere Qualitäten sind bei der Herstellung von Stahlbetonkonstruktionen sowie bei der Herstellung hochfester Betonprodukte gefragt.

Weißer Portlandzement zeichnet sich durch eine feine Mahlung aus. Die Zusammensetzung enthält eisenarme Klinker-, Gips- und Dolomitzusätze. Unterscheidet sich in hoher Festigkeit und Beständigkeit gegen atmosphärische Niederschläge. Weiße Portlandzementprodukte haben ein ästhetisches Erscheinungsbild. Es wird bei der Herstellung von selbstnivellierenden Böden, dekorativen Elementen sowie im Straßenbau verwendet. Es ist die Basis für farbige Zemente.

Portlandsulfatbeständiger Zement wird bei der Herstellung von Pfählen verwendet, Stützen für Brücken, Wasserbauwerke, überall dort, wo Bauwerke wiederholt befeuchtet und getrocknet werden, wo Bauwerke gefrieren und auftauen.

Der Hauptzweck von Hüttenzementen ist die Herstellung von Betonprodukten für Bauwerke, die sich unter der Erde und unter Wasser befinden.

Puzzolanzemente werden beim Bau von Dämmen, Flusswasserbauwerken und verschiedenen unterirdischen Verbindungen benötigt, da sie widerstandsfähig gegen die Einwirkung von Süßwasser sind.

Aluminiumoxid hat keine Angst vor Meerwasser, daher sind sie Teil von Stahlbetonprodukten, die mit Salzwasser in Kontakt kommen. Kann zum dringenden Verstopfen von Bohrlöchern verwendet werden, einschließlich Ölquellen; beim Betonieren im Winter; zum Beheben von Rissen in Gesteinen.

Das Schöne an expandierenden Zementen ist, dass sie beim Aushärten nicht schrumpfen, sondern sich im Gegenteil im Volumen ausdehnen. Die Volumenzunahme beträgt 0,2 bis 2 Prozent.

Wie macht man es selbst?

Es ist möglich, Zement zu Hause vorzubereiten, wenn eine hohe Brenntemperatur erreicht werden kann. Das meiste, was auf handwerklichem Wege gewonnen werden kann, ist Zement der Sorte M 200. Sie benötigen Kreide und Kaolin im Verhältnis 3 zu 1. Der gebrannten und zerkleinerten Substanz sollten etwa 5 % Gipspulver zugesetzt werden - und dem Zement ist bereit.

Die Heimproduktion erfordert das richtige Wissen, die richtigen Rohstoffe, spezielle Ausrüstung und einen präzisen Herstellungsprozess.

Auch wenn alles vorhanden ist, lohnt es sich kaum, selbst Zement herzustellen. Beantworten Sie sich vor Arbeitsbeginn die Frage nach der Angemessenheit des Verfahrens. Es ist unwahrscheinlich, dass sich Ihre Arbeit und die anfallenden Kosten auszahlen. Höchstwahrscheinlich ist es rentabler, einfach einen Sack Fertigzement zu kaufen.

Rat

Denken Sie bei der Auswahl von Zement für bestimmte Anforderungen daran, dass es viele Sorten gibt. Die richtige Wahl in der Anfangsphase der Arbeiten garantiert die Langlebigkeit des Gebäudes. Sie sollten nicht immer höheren und teureren Marken die Wahl lassen. Die Festigkeit des Produkts wird dadurch nicht erhöht und die Kosten werden nicht gerechtfertigt.

Sehen Sie sich das Video unten für den Zementherstellungsprozess an.

Der Kommentar wurde erfolgreich gesendet.