Anlagen zur Herstellung von Brennstoffbriketts

Brennstoffbriketts sind eine besondere Art von Brennstoff, die allmählich an Popularität gewinnt. Pellets werden zum Heizen von Privatgebäuden und Industriegebäuden verwendet. Die Produkte überzeugen durch ihren günstigen Preis und ihre hervorragenden Leistungsmerkmale. Es lohnt sich, die Merkmale der Herstellung von Briketts und Gerätetypen genauer zu betrachten.

Extruderfunktionen

Zunächst lohnt es sich herauszufinden, was Eurowoods sind. Dies ist ein absolut umweltfreundlicher Brennstoff, dessen Material verwendet wird:

- Holzabfälle, zu denen Sägemehl, kleine Späne, Rinde und Laub gehören, verwenden oft auch Nadeln, die bei der Holzbearbeitung übrig geblieben sind;

- Abfälle aus Unternehmen, die landwirtschaftliche Produkte verarbeiten;

- Stroh, Schilf, kleine Anteile von Torfböden;

- Vogelkot, der 1-2 mal pro Saison in großen Mengen gebildet wird.

Zu den Vorteilen des verbesserten Kraftstoffs zählen ein geringer Aschegehalt, eine lange Lebensdauer und eine etwa 10- bis 15-fache Verringerung der Kohlendioxidemissionen. Die Herstellung von Brennstoffbriketts ist ein modernisierter technologischer Prozess, durch den es möglich ist, Partikel miteinander zu verkleben.

- Zuerst wird das Rohmaterial gründlich gereinigt, um Verunreinigungen zu entfernen. Auch in dieser Phase wird eine Vorzerkleinerung von Holzabfällen in kleine Partikel durchgeführt.

- Als nächstes wird das Material getrocknet. Es ist wichtig, den Feuchtigkeitsmesswert auf 8-12% zu senken, um das gewünschte Ergebnis zu erzielen.

- Der Abfall wird erneut zerkleinert, um noch feinere Fraktionen zu erhalten, die sich leichter verdichten lassen.

- Die vierte Stufe beinhaltet die Verarbeitung von Rohstoffen mit Dampf, um den Feuchtigkeitsindex auf bestimmte Werte zu erhöhen.

- Erst danach beginnen sie mit dem Pressen des Materials durch den Einsatz von Extrudern - speziellen Anlagen.

- Anschließend werden die fertigen Briketts abgekühlt und fertig getrocknet.

Der letzte Schritt besteht darin, die resultierenden Produkte zu verpacken.

Jetzt mehr zum Extruder. Dies ist eine Maschine, mit der es möglich ist, ihm durch Erweichen oder Schmelzen die gewünschte Form zu geben. Der Prozess ist das Extrudieren der komprimierten Masse durch die vorgesehenen Löcher.

Die wichtigsten Strukturelemente der Presse sind unten aufgeführt.

- Rührgerät. Bietet ein effektives Mischen verschiedener Arten von Rohstoffen und ermöglicht eine homogene Mischung.

- Matrix. Mit seiner Hilfe ist es möglich, dem Rohmaterial die gewünschte Form zu geben.

- Schlagen. Es übt Druck auf die ursprüngliche Mischung aus.

- Ein mit einem Antrieb ausgestatteter Arbeitsmechanismus. Es ist notwendig, elektrische Energie in mechanische Energie umzuwandeln, die eine Kompressionskraft ist.

- Stanina. Die Basis, auf der die restlichen Strukturelemente stehen.

Der Extruder umfasst auch ein Gehäuse, ein Heizelement, eine Schnecke und einen Kopf zum Formen von Briketts einer bestimmten Form.

Eine Presse ist eine spezielle Vorrichtung, mit deren Hilfe Briketts kompakt und für die langfristige Lagerung und Verwendung geeignet hergestellt werden.

Sorten von Pressen

Die Hersteller produzieren verschiedene Arten von Maschinen zur Herstellung von Brennstoffbriketts. Nach dem Funktionsprinzip werden die Einheiten in zwei Typen unterteilt.

- Intermittierende Brikettinstallationen. In diesem Fall wiederholt die Anlage den gleichen Zyklus: Sie lädt Rohstoffe, verdichtet und entlässt das fertige Produkt aus der Form. Die Anzahl der Wiederholungen ist nicht begrenzt.

- Kontinuierliche Aktion. Extruder gehören zu dieser Kategorie. Der Herstellungsprozess der Briketts erfolgt durch die Zugabe von Rohstoffen zur Anlage, gefolgt von der Extrusion des Produkts. Außerdem ist die Ausrüstung für das Schneiden der Stangen verantwortlich.

Auch Extruder werden wiederum in verschiedene Gruppen eingeteilt.

Handbuch

Diese Minipressen stellen eine einfache Struktur aus Stahlelementen dar, die Folgendes umfasst:

- Presseformular;

- Stützteil;

- Kolben;

- handhaben.

Bei Bedarf kann ein solcher Extruder selbst zusammengebaut werden. Zu den Vorteilen der Geräte zählen das geringe Gewicht und der einfache Transport. Das Gerät ist eher für das Arbeiten mit kleinen Volumina geeignet.

Hydraulisch

Sie zeichnen sich durch das Vorhandensein einer Kolbenpumpe aus, durch deren Betrieb die Leistung der Anlage eingestellt werden kann. Das Design umfasst auch einen Elektromotor und einen Tank mit Hydrauliköl. Merkmale der Maschinen:

- diskontinuierliches Verfahren zur Herstellung von Briketts;

- Schaffung eines Aufwands zum Pressen von Kohle oder anderen Rohstoffen durch Pumpen von Öl in einen speziellen Hohlraum;

- hoher spezifischer Druck - bis zu 1500 kg / cm2.

Um Briketts zu erhalten, wird das Rohmaterial in vorberechneten Portionen in die Presse gegeben. Nach der Kompression gibt die Maschine fertige Pellets ab. Der entscheidende Vorteil der hydraulischen Maschine sind ihre geringen Kosten. Die Hersteller weisen auch auf die Möglichkeit hin, Briketts in Form von Ziegeln herzustellen, was den Transport und die Lagerung des Materials erheblich vereinfacht. Unter den Minuspunkten gibt es eine kleine Leistung.

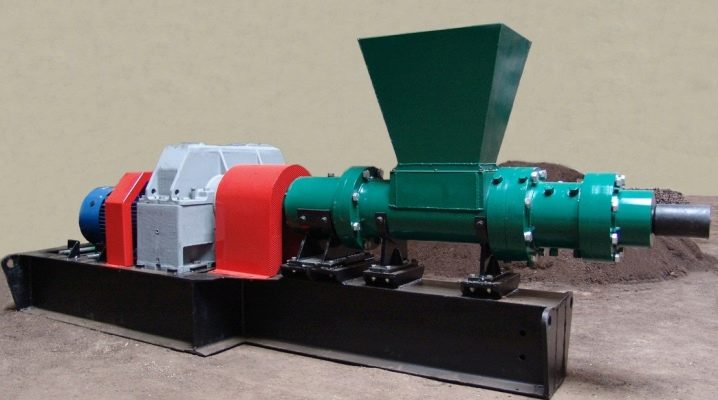

Schock-mechanisch

Konzipiert für die Bildung von Briketts nach dem Prinzip des Fließpressens. Die Konstruktion der Presse umfasst einen Kolben, der in Form eines Zylinders horizontal in einer Pumpe angeordnet ist. Die Hauptparameter solcher Einheiten:

- das Verfahren zur Herstellung des Materials ist kontinuierlich;

- Arbeitskörper - eine Kurbelwelle, die mit einer Pleuelstange ausgestattet ist;

- maximaler Druck - 2500 kg / cm2.

Die Geräte gehören preislich zur Kategorie der Anlagen des mittleren Segments. Gleichzeitig zeigt die Maschine eine hervorragende Leistung und ist in der Lage, große Mengen an Rohstoffen zu verarbeiten.

Eine separate Kategorie sind Schneckenextruder, mit denen ein kontinuierlicher Produktionsfluss von Briketts organisiert werden kann. Eine rotierende Schnecke dient als Arbeitskörper in der Maschine und die maximale Druckanzeige erreicht 3000 kg / cm2.

Die Presse basiert auf dem Extrusionsprinzip:

- die Schnecke komprimiert die Mischung;

- komponenten werden in ein spezielles Loch extrudiert - eine Matrize;

- Die konische Form der Rinne sorgt für die notwendige Verdichtung des Rohmaterials und bildet ein Brikett.

Ein ähnlicher Vorgang wird beim Eintreiben eines Keils in den Schlitz realisiert. Zu den Pluspunkten von Schraubmaschinen gehören:

- Herstellung von Briketts mit hoher Dichte, die eine lange Verbrennung und eine größere Wärmeübertragung des Materials ermöglichen;

- erhöhte Produktivität, dank der es möglich ist, mehr Briketts pro Zeiteinheit zu erhalten als mit einem hydraulischen Gerät;

- eine zuverlässige Blockform - ein 6-seitiger Querschnitt mit einem Durchgangsloch in der Mitte, das den Luftstrom zu den inneren Schichten liefert.

Das vom Schneckenextruder freigesetzte Material verbrennt vollständig und hinterlässt fast keine Asche.

Der einzige Nachteil der Installation ist der hohe Preis.

Der Markt für Anlagen zur Herstellung von Euro-Brennholz wird durch eine breite Palette von Extrudern repräsentiert. Daher ist es nicht immer einfach zu entscheiden, welches Modell für einen zuverlässigen und schnellen Prozess optimaler ist. Beim Kauf einer Presse sollten Sie folgende Punkte beachten.

- Motorleistung. Sie hängt direkt von der Durchsatzhebelkapazität des Leistungsschalters ab, der sich am Hauseingang befindet, und wird auch durch den Querschnitt der Kabel bestimmt. Die beste Option sind Schneckeneinheiten: Sie haben die maximale Leistungsanzeige.

- Maße. Kleine Installationen sind für den Heimgebrauch geeignet, Sie können einem Handextruder den Vorzug geben.

- Die Menge der produzierten Rohstoffe. Wenn eine kontinuierliche Produktion von Briketts geplant ist, sollten große Einheiten mit hoher Leistung bevorzugt werden. Für den Heimgebrauch sind manuelle Installationen geeignet, die zur Bildung einer kleinen Anzahl von Zuschnitten geeignet sind.

Der Kauf einer Maschine für Eurowood erfordert eine sorgfältige Herangehensweise. Darüber hinaus lohnt es sich, den Hersteller und die Eigenschaften zu berücksichtigen. Ignorieren Sie nicht die Bewertungen von Personen, die das gekaufte Gerät bereits verwendet haben. Experten raten davon ab, auf den Preis zu achten, da dieser nicht ausschlaggebend ist.

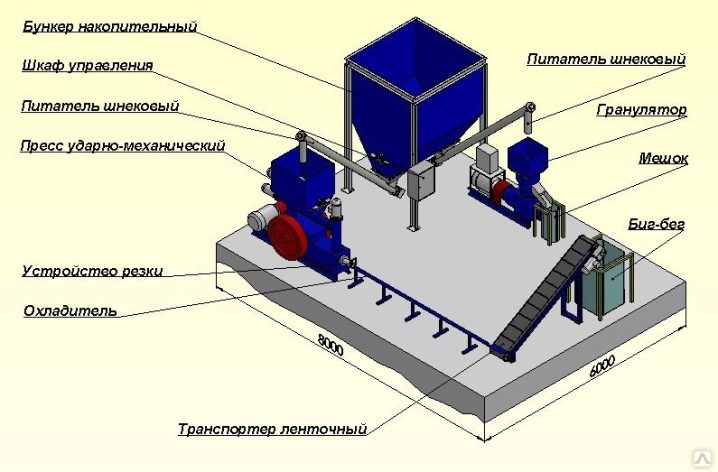

Andere Geräte auf der Linie

Brennbriketts werden aus verschiedenen Holzabfällen sowie aus Reststoffen biologischen Ursprungs hergestellt.

Die heißesten Produkte werden mit Öl und Getreide gewonnen.

Eine komplette Produktionslinie umfasst neben Extrudern eine Reihe weiterer Installationen, die jeweils für eine bestimmte Stufe zuständig sind.

Die folgenden Geräte werden auch zur Herstellung hochwertiger Eurodrops verwendet.

- Brecher und Schredder. Meistens anwendbar, wenn es um die Bildung von Briketts aus Stroh, Holzabfällen geht. Anlagen dieser Art zielen auf eine gründliche Zerkleinerung von Rohstoffen ab. Je feiner die Partikel sind, desto dichter ist das Brikett und damit auch seine Leistung.

- Kalibratoren. Mit ihrer Hilfe werden Partikel der benötigten Größe ausgesiebt, die dann zur Herstellung von Briketts weitergeführt werden. Die restlichen Rohstoffe, die die Auswahl nicht bestanden haben, werden zur weiteren Verarbeitung geschickt.

- Trockenkammern. Hier ist alles einfach: Der Rohstoff wird mit Feuchtigkeit gefüllt, und nach dem Zerkleinern muss darauf geachtet werden, den Feuchtigkeitsgehalt des Holzes zu reduzieren. Nur so lässt sich die Arbeit des Briketts verbessern. Es ist zu beachten, dass sowohl vor als auch nach dem Mahlen der Rohstoffe Trockenkammern verwendet werden. Je trockener das Brikett ist, desto besser sind seine Eigenschaften. Bei den meisten Einstellungen können Sie die Parameter anpassen.

- Brikettiermaschine. Mit anderen Worten, ein Extruder, der in mehrere Typen unterteilt ist. Je nach Art der verwendeten Ausrüstung unterscheidet sich nicht nur die endgültige Form des Briketts, sondern auch seine Eigenschaften. Moderne Modelle erhöhen die Temperatur in der Kammer und führen so eine Wärmebehandlung der Rohstoffe durch, um eine schützende Hülle zu bilden.

- Verpackungsinstallation. Es wird in der letzten Phase in die Arbeit einbezogen. Eurowood wird in Zellophan gelegt, um Feuchtigkeit in den fertigen Produkten zu verhindern und so deren Haltbarkeit zu verlängern.

Jede Maschine kann bei Bedarf verbessert werden. Dies erfordert einen hydraulischen Wagenheber oder eine spezielle Presse, die auch hydraulisch arbeitet.

Um das gewünschte Ergebnis zu erzielen, lohnt es sich außerdem, Befestigungsmaterialien und andere Elemente der zukünftigen Struktur zu kaufen. Vor dem Kauf der notwendigen Waren wird empfohlen, das Diagramm der zukünftigen Maschine zu studieren, das leicht im Netzwerk zu finden ist. Lassen Sie uns die wichtigsten Phasen der Modernisierung auflisten.

- Als Basis werden Kanäle verwendet, die miteinander verschweißt werden. Racks werden Ecken 100x100 sein.

- Das Umformwerkzeug besteht in der Regel aus dickwandigem Stahlrohr. Der Durchmesser wird basierend auf der Größe der Produkte bestimmt, die hergestellt werden sollen. Zusätzlich sind im Rohr Bohrungen mit einem Durchmesser von 4–5 mm vorgesehen, um die rechtzeitige Wasserentnahme beim Verdichten zu organisieren.

- An der Matrize ist ein abnehmbarer Boden angebracht, mit dem später die fertigen Briketts entnommen werden.

- Der Schaft wird aus einem Rohr mit einem Durchmesser von 30 mm geformt, das zusätzlich mit einem Stempel ausgestattet ist. Das andere Ende des Rohres ist in einem hydraulischen Mechanismus montiert.

Rühren Sie die Mischung gründlich in der Matrix, bevor Sie die Ausrüstung beladen.Dabei hilft eine selbstgebaute Trommel aus Stahlblech. Sie können auch eine vorhandene Trommel aus der Waschmaschine verwenden.

Schließlich, Der letzte Schritt ist die Montage des Trays mit anschließender Installation. Natürlich wird es mit einer solchen Ausrüstung nicht möglich sein, die maximale Dichte von Eurowood zu erreichen. Aber die Installation wird die Aufgabe schnell bewältigen.

Der Kommentar wurde erfolgreich gesendet.