Was ist Mörtel und wo wird er verwendet?

Beim Verlegen eines Ofens oder Kamins sowie zum Schutz von Hochöfen oder Stahlgießpfannen werden nicht nur feuerfeste Steine, sondern auch Schamotte-Feuerschutzmörtel verwendet. Aus einem solchen Material wird eine hitzebeständige Mauerwerksmischung hergestellt, die nicht nur alle Bauteile zuverlässig miteinander verbindet, sondern auch als Dichtungsmasse wirkt, die auch bei sehr hohen Temperaturbedingungen ihre Funktionen nicht verliert.

Was ist das?

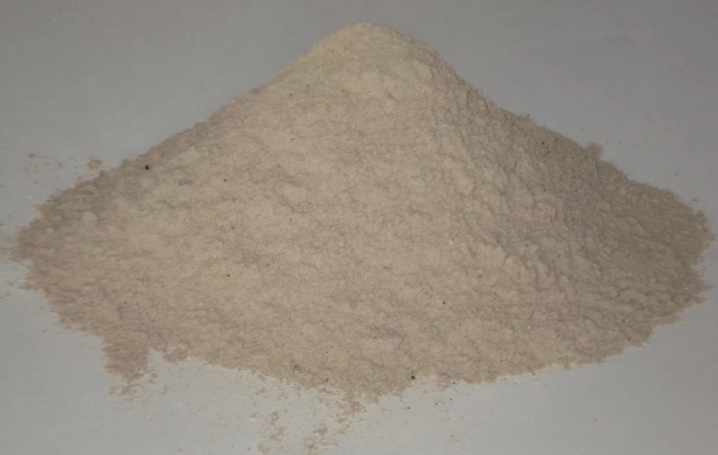

Mörtel ist ein Material, das zur Klasse der feuerfesten Materialien gehört, seine Herstellung erfolgt in der Fabrik. Die Herstellung des Materials besteht darin, eine trockene Mischung aus Kaolin und Schamottepulver im Verhältnis 1: 1 herzustellen.

Kaolin ist eine besondere Art von Ton mit einer feuerfesten Zusammensetzung; um eine Mischung herzustellen, wird der Ton getrocknet und zerkleinert.

Der fertige Mörser hat die Form eines feinen Pulvers mit einem graubraunen oder rotbraunen Farbton. Das Pulver sollte aus Komponenten mit gleichen Größenfraktionen bestehen. Das Vorhandensein von verkrusteten Klumpen im Mörser gilt als Ehe. Je nach Größe der Fraktionen wird Schamottepulver in Typen eingeteilt.

- grobkörnig - die Partikelgröße der Mischung liegt im Bereich von 2-2,8 mm. Dieses Material besteht aus 75 % Schamotte und 25 % Zusatzstoffen.

- Mittelkörnig - die Partikelgröße der Mischung beträgt 1-2 mm. Die Mischung enthält 80% Schamotte und 20% Ton.

- Feinkörnig - die Partikelgröße der Mischung liegt im Bereich von 0,24-1 mm. Die Mischung enthält 85 % Schamottepulver und 15 % Kaolinton.

Eine Mörtellösung wird hergestellt, indem die trockene Zusammensetzung mit Wasser kombiniert wird. Seine Eigenschaften - Hitzebeständigkeit und Feuerbeständigkeit - werden für das Mauerwerk des Ofens und die Innenbeschichtung seiner Oberflächen verwendet. Hersteller verpacken den Mörtel in Säcken zu je 50 kg, seltener findet man auch Verpackungen in 25 kg. Die Hauptanforderung an das Produkt ist seine absolute Trockenheit, da die Zusammensetzung unter dem Einfluss von Feuchtigkeit dazu neigt, ihre Eigenschaften zu verlieren.

Das Mörtelpulver ist hochfeuerbeständig und hält Temperaturen bis 1750°C stand. Diese Hochtemperaturbeständigkeit impliziert die Verwendung dieses Materials zu Schutz- und Isolierzwecken, wenn Oberflächen heißen Luft-Gas-Gemischen und offenen Flammen ausgesetzt sind.

Mörtelpulver bildet zusammen mit einer bestimmten Menge Wasser ein Arbeitsgemisch, das die gleichen Eigenschaften wie feuerfeste Steine hat. Die Zusammensetzung dehnt sich beim Erhitzen aus, auf ihrer Oberfläche wird ein zuverlässiger Keramikfilm erhalten, der die Nähte des Ofenmauerwerks abdichtet und so vor Hochtemperatureinflüssen schützt.

Übersicht der Mischungsarten

Feuerfester Mörtel wird in verschiedene Typen unterteilt, die bestimmte physikalische und chemische Eigenschaften aufweisen. Die richtige Auswahl der feuerfesten Mauerwerkszusammensetzung kann den Schutz von Wohn- und anderen Gebäuden, in denen ein Ofen oder Kamin installiert ist, vor Feuer garantieren. Darüber hinaus wird eine Mörtelzusammensetzung mit hohem Aluminiumoxidgehalt und hohem Kunststoffgehalt nicht nur zum Verlegen von Öfen, sondern auch für industrielle Zwecke beim Brennen verschiedener Arten von Werkstücken verwendet. Der Mörtel wird nach den folgenden Hauptkriterien klassifiziert.

Nach Zusammensetzung

Je nach Zusammensetzung sind Mörtelmischungen wie folgt.

- Periklas-Mörtel, Sorte MPSF - wird auf der Basis von Periklaspulvern hergestellt, bei denen Phosphatkomponenten als Bindekomponenten wirken.Eine solche Mischung wird verwendet, um die Nähte des Ofenmauerwerks abzudichten und ist Teil der Auskleidung bei der Herstellung von feuerfesten Produkten.

- Magnesischer Mörser - die Mischung basiert auf Magnesiumoxid und seinen Dioxiden. Diese Art von Mörtel wird in der Stahlherstellung verwendet, wenn der Bogen von Öfen zum Schmelzen von Metall angeordnet wird.

- Mullitmörtel - in der Zusammensetzung der Mischung wird ein Mineral verwendet, das Mullit genannt wird und aus den Elementen Aluminium, Eisen und Silizium besteht. Diese Mischung wird zum Schutz von Stahlgießpfannen verwendet.

- Mullitkorundmörtel - hergestellt aus Korundkomponente und Natriumpolyphosphat. Korund hat als Mineral eine mit Diamant vergleichbare Härte und gehört in seiner Zusammensetzung zu den Sorten des Aluminiumoxids.

- Cordieritmörtel - enthält in seiner Zusammensetzung Kaolin, Tonerde, Quarz, Feldspat, Talk. Cordierit-Pulver hat beim Erhitzen einen geringen Ausdehnungskoeffizienten und reißt beim plötzlichen Abkühlen nicht. Es wird bei der Herstellung von feuerfesten Produkten und Filtern verwendet.

- Zirkonmörtel - die Mischung enthält Zirkonoxid. Diese Art von Metall ist feuerbeständig, daher werden die Mischungen in der Stahlindustrie verwendet.

- Nitridmörtel - die Mischung enthält Siliziumnitrid. Die hitzebeständigen Eigenschaften von Nitridmörtel werden in der Metallschmelze und Müllverbrennung genutzt.

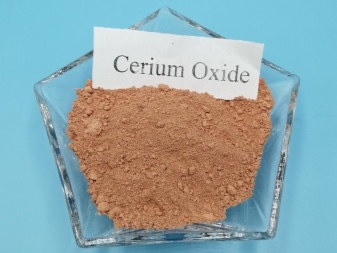

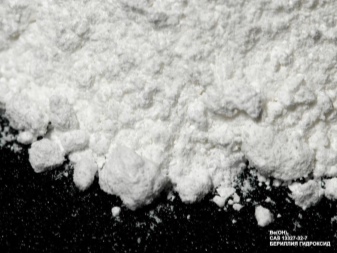

- Oxidmörtel - enthält Oxide von Metallen wie Beryllium, Cer, Thorium. Derartige Mörtelmischungen werden für die Nuklearindustrie verwendet.

Alle Mörtelarten sind als rieselfähige Mischungen erhältlich. Eine Ausnahme bildet der Oxidmörtel, der in pastöser Form hergestellt wird.

Nach Marken

Alle toten Massen sind je nach Zusammensetzung und Eigenschaften auf eine bestimmte Weise gekennzeichnet. Der Buchstabenteil der Kennzeichnung enthält beispielsweise die Komponenten der Zusammensetzung und die Zahlen geben den Prozentsatz an Aluminiumoxiden in der Mischung an. Die folgenden Arten von Mörtel werden nach Marken unterschieden:

- MP-18 - halbsaure Mörtelmischung mit mindestens 20 % Aluminiumoxid;

- MSh-28 - Schamottmörtel mit einem Aluminiumoxidgehalt von 28%;

- MSh-31 - Schamottmörtel mit einem Aluminiumoxidgehalt von bis zu 31 %;

- MSh-32 - Schamottmörtel mit einem Aluminiumoxidgehalt von bis zu 32 %;

- MSh-36 - Schamottmörtel mit einem Aluminiumoxidgehalt von bis zu 36%;

- MSh-39 - Schamottmörtel mit einem Aluminiumoxidgehalt von bis zu 39%;

- MShB-35 - Schamottemörtel mit Bauxit, der 35 % Aluminiumoxide und gleichnamiges Erz in Form von Bauxit enthält;

- MMKRB-52 - eine Mischung aus Mullit-Silikat mit Zusatz von Bauxit und einem Gehalt von 52% Aluminiumoxiden;

- MMKRB-60 - eine Mischung aus Mullit-Silikat mit Zusatz von Bauxit und einem Gehalt von 60% Aluminiumoxiden;

- MML-62 ist eine Mullitmischung ohne Verunreinigungen, die 62 % Aluminiumoxide enthält;

- MMK-72 - Mullit-Korund-Mörtel mit 72% Aluminiumoxid;

- MMK-77 - Mullit-Korund-Mörtel mit 77% Aluminiumoxid;

- MMK-85 - Mullit-Korund-Mörtel mit 85% Aluminiumoxid;

- MKBK-75 - eine Mischung aus Mullit-Silikat mit Zusatz von Bauxit und einem Gehalt von 75% Aluminiumoxiden;

- ММКФ-85 ist eine Mullit-Korund-Mischung, Phosphate werden in Form einer Bindemittelbasis verwendet, es enthält 85% Aluminiumoxid;

- MC-94 ist ein Zirkonmörtel, eine spezielle Mischung aus fein gemahlenem Mörtelpulver und Zirkonium, bestimmt für feuerfestes Mauerwerk aus hitzebeständigen Elementen.

Mörtelzusammensetzungen entsprechen GOST 6137-37, einige von ihnen können jedoch nach den TU-Vorschriften hergestellt werden.

Anwendungen

Mörtelmischungen werden verwendet, um Mauerwerksarbeiten bei der Installation von Öfen und anderen ähnlichen Konstruktionen wie einem Hochofen, einer Pfanne zum Gießen von Stahl, in Koksöfen oder Lufterhitzern durchzuführen. Offenherd Öfen zur Stahlerzeugung, Mischer, Tiegel usw. werden einem Gitter unterzogen. Für die Oberflächenbehandlung werden vor Arbeitsbeginn Lösungen einer bestimmten Konsistenz direkt vor Ort hergestellt. Einige Mörtelarten können für eine gewisse Zeit verdünnt bleiben und können verwendet werden, ohne einen Verlust ihrer flammhemmenden Eigenschaften zu befürchten.

Wie benutzt man?

Um Mörser zu züchten, sind bestimmte Kenntnisse und Fähigkeiten nicht erforderlich - die Zubereitungsmethode der Mischung ist recht einfach. Die Anweisungen zur Durchführung der Arbeiten sind wie folgt.

- Zuerst müssen Sie den Arbeitsplatz vorbereiten und von Fremdkörpern reinigen. Außerdem werden alle unnötigen Gegenstände und Werkzeuge aus dem Arbeitsbereich entfernt.

- Sie müssen einen geräumigen Behälter zum Mischen der Zusammensetzung vorbereiten, während Sie im Voraus alle Werkzeuge vorbereiten müssen - einen Mischer zum Rühren, einen Spatel, sauberes Wasser zum Verdünnen der Zusammensetzung.

- Vor dem Verlegen müssen die Ziegel von Schmutz und Staub gereinigt werden, oder wenn der Ziegel in Gebrauch war, müssen die Reste der alten Zusammensetzung sorgfältig entfernt werden. Außerdem ist es wichtig, Kohle- und Rußablagerungen von Ziegeloberflächen zu entfernen.

- Arbeiten an der Verdünnung von trockenem Feinpulver müssen in einem Atemschutzgerät und einer Schutzbrille durchgeführt werden, um den Staub aus der Zusammensetzung nicht einzuatmen, da seine Bestandteile gesundheitsschädlich sind. Die Hände müssen mit Schutzhandschuhen bedeckt sein.

Alle Maßnahmen im Zusammenhang mit der Herstellung der Mörtelmischung werden in einem gut belüfteten Raum durchgeführt, Zugluft sollte jedoch vermieden werden, damit die Trockenmischung nicht durch Luftstöße über die Oberflächen gestreut wird.

Arbeitsmörtelmischungen werden in Abhängigkeit von ihrer Dichte, dh dem Verdünnungsgrad von Trockenpulver mit Wasser, in 3 Typen unterteilt:

- flüssige Konsistenz - es stellt sich heraus, dass 20 kg Pulver 13-13,5 Liter Wasser hinzugefügt werden;

- halbdicke Konsistenz - erhalten durch Mischen von 20 kg Pulver unter Zugabe von 11,5-12 Liter Wasser;

- dicke Konsistenz - eine solche Lösung wird in einer Menge von 20 kg der Mischung und 8-8,5 Liter Wasser hergestellt.

Flüssige und halbdicke Zusammensetzungen werden verwendet, wenn Abdichtungsfugen des Mauerwerks hergestellt werden müssen, deren Dicke 3 mm nicht überschreitet. Wenn eine Naht mit einer Dicke von mehr als 3 mm erforderlich ist, werden dafür nur Formulierungen mit einer dicken Konsistenz verwendet. Die Fugenstärke des keramischen Mauerwerks beträgt 3 mm, während das feuerfeste Mauerwerk dünnere Fugen zulässt. Die Vorbereitung des Mörtels ist wie folgt:

- nehmen Sie einen Behälter mit dem erforderlichen Volumen und gießen Sie Trockenmörtel hinein.

- Wasser (sauber, ohne Verunreinigungen und Einschlüsse) wird dem Pulver in kleinen Portionen stufenweise zugesetzt;

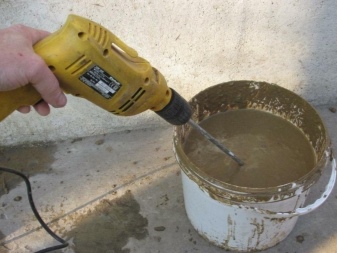

- beim Hinzufügen neuer Wasserportionen wird das Mörtelpulver mit einem Mischer für Bauarbeiten gut vermischt oder ein Bohrer mit einer speziellen Düse verwendet;

- beim Mischen der Zusammensetzung ist es wichtig, eine homogene Masse zu erzielen, in der Klumpen jeder Größe vollständig fehlen.

- Nach Zugabe einer kleinen Portion Wasser und gründlichem Mischen der Mischung wird die resultierende Zusammensetzung etwa 25-30 Minuten stehen gelassen, danach wird ihre Konsistenz bestimmt und, falls erforderlich, eine neue kleine Portion Wasser hinzugefügt, wodurch die gesamte Masse in den gewünschten Zustand.

Eine gut vorbereitete Arbeitsmischung aus Mörtelpulver kann eine zuverlässige Haftung aller Elemente des Ofenmauerwerks gewährleisten und die Nähte abdichten. Der Verbrauch für 100 Ziegel beträgt durchschnittlich 2-3 Eimer der fertigen Zusammensetzung, aber diese Menge ist sehr bedingt, da sie direkt von der Konsistenz des Mörtels abhängt.

Der Kommentar wurde erfolgreich gesendet.