Übersicht Lasermaschinen zum Schneiden von Metall und deren Auswahl

Laserschneidanlagen für Metall werden in den unterschiedlichsten Branchen eingesetzt: Maschinenbau, Metallurgie und Möbelherstellung. Diese Popularität ist darauf zurückzuführen, dass Sie Teile einer komplexen Form mit erhöhter Genauigkeit erstellen können. Solche Geräte werden in unserem Artikel besprochen.

Aufbau und Funktionsprinzip

Metall-Laserschneider haben drei Hauptfunktionen:

- Gravur: Zeichnen eines Bildes, eines Textes und sogar eines Fotos auf einer Metalloberfläche;

- Laser schneiden;

- krummliniger Schnitt.

In allen Fällen wird eine Vorlage gebildet, nach der das numerische Steuermodul die Schnittparameter einstellt. Das Ergebnis ist ein absolut genaues Produkt.

Der Hauptvorteil von Lasermaschinen ist ihre hohe Produktivität: In relativ kurzer Zeit können viele Produkte bearbeitet werden.

Das Design eines jeden Laserschneiders umfasst mehrere Blöcke:

- Emitter - verantwortlich für die Erzeugung eines Photonenstroms oder eines eng fokussierten Laserpulses;

- Gasbewegungseinheit - zum Ausblasen von heißem Metall aus dem Arbeitsbereich und zum Kühlen des Kühlers;

- Antrieb - wird verwendet, um den Strahler über die behandelte Oberfläche zu bewegen;

- Arbeitsschneidtisch - darauf wird das Werkstück gelegt, während der Tisch austauschbar sein kann;

- CNC / ACS-Modul.

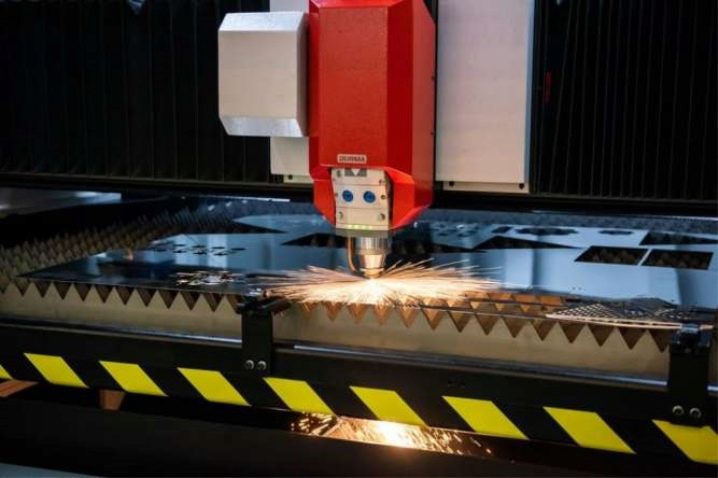

Das Funktionsprinzip solcher Maschinen basiert auf der Erzeugung eines schmalen Strahls durch eine Laserröhre, die die Metallbearbeitung durchführt. Durch den Kontakt des Strahls mit der Oberfläche des zu bearbeitenden Materials entsteht ein Hochtemperatureffekt, der das Gravieren oder Schneiden von Metall ermöglicht. In diesem Fall bläst der Strom des Gasgemisches die Schicht aus geschmolzenem Material heraus, was einen qualitativ hochwertigen Schnitt gewährleistet. Mit diesen Maschinen können alle Arten von Stahlblechen sowie NE-Metalle und deren Legierungen bearbeitet werden.

Beschreibung der Arten

Die Essenz der Arbeit eines jeden Laserschneiders besteht darin, einen eng gerichteten Strahl zu fokussieren, wodurch die Energie auf der Oberfläche des bearbeiteten Materials konzentriert wird. Der Durchmesser eines solchen Balkens überschreitet nicht Zehntel Millimeter, was die minimale Schnittdicke gewährleistet. Der Schmelzverlauf und die anschließende Umwandlung des Metallgefüges erfolgen dadurch, dass die Leistungscharakteristik des Laserstrahls auf bestimmte Parameter gebracht wird. Abhängig vom Betriebsmechanismus gibt es vier Haupttypen solcher Maschinen.

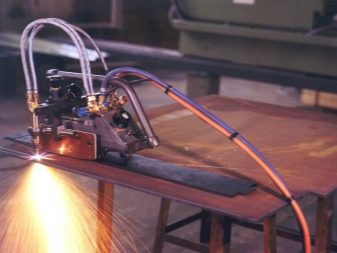

Gas

Das Laserschneiden von Metall kann in einer Sauerstoff- oder Stickstoffumgebung durchgeführt werden, die Wahl hängt von den Eigenschaften des zu bearbeitenden Metalls ab. So werden durch Sauerstoffeinwirkung exotherme Reaktionen ausgelöst, deren thermische Energie es ermöglicht, relativ dicke Bleche aus niedriglegiertem und Kohlenstoffstahl zu schneiden.

Es wird nicht empfohlen, verzinkte oder verzinkte Oberflächen in Sauerstoff zu schneiden. In diesem Fall ist der Schnitt ungleichmäßig, außerdem steigt die Gefahr der Krätzebildung. Beim Schneiden von rostfreiem oder hochlegiertem Stahl ist es unerwünscht, eine Oxidation der Schnittspitze zuzulassen. Deshalb sind bei der Arbeit mit solchen Metallen Inertgase, meistens Stickstoff, gefragt.

Stickstoff wird auch in Fällen verwendet, in denen die Schnitte anschließend gefärbt werden.Bei Verwendung von Sauerstoff führt die Oxidation des Metalls zu einer Qualitätsminderung der Tönung.

Zum Schneiden von Aluminium kann jedes Gasmedium verwendet werden. Für die Bearbeitung von Titanlegierungen kann jedoch weder das eine noch das andere verwendet werden, da beide Gase von der Metalloberfläche aufgenommen werden und eine spröde Schicht bilden. Bei diesem Material sollten Lasergeräte bevorzugt werden, die in Helium oder hochreinem Argon arbeiten.

Im Allgemeinen liefern alle Gaslaserschneider die maximale Strahlungswelle, daher sind sie bei der Bearbeitung von Blechen mit maximaler Dicke gefragt.

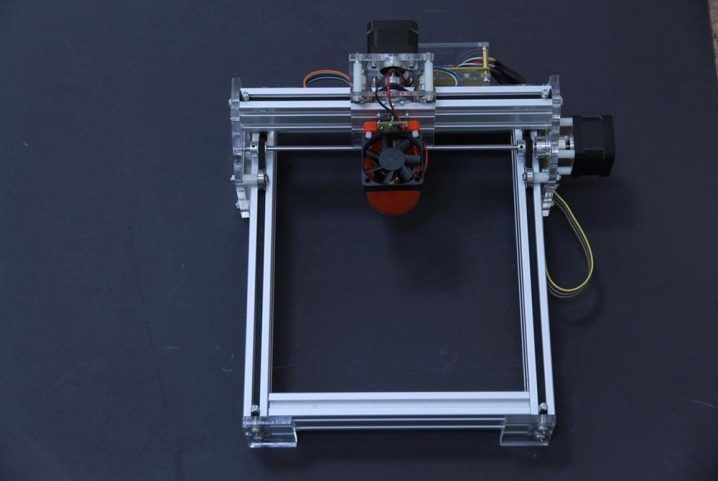

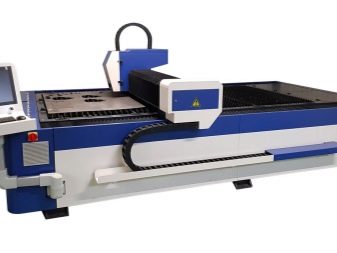

Glasfaser

Die hohe Effizienz und Produktivität der Ausrüstung wird durch faseroptische Lasergeräte gewährleistet, die oft in Form von Mini-Maschinen implementiert werden. Sie haben die folgenden Vorteile.

- Hohe Strahlqualität. Die Schnittlinie ist dünner und der Fleck kleiner, was im Allgemeinen die Arbeitseffizienz verbessert.

- Hohe Schnittgeschwindigkeit. Im Vergleich zu Gas ist es doppelt so viel.

- Haltbarkeit. Die Verwendung eines professionellen faseroptischen Lasers gewährleistet eine stabile Leistung bis zu 100.000 Betriebsstunden der Ausrüstung.

- Erhöhte Effizienz. Der Wirkungsgrad der photoelektrischen Umwandlung beim faseroptischen Schneiden entspricht 30%, was 2-3 mal höher ist als beim Laserschneiden in einer Gasumgebung.

- Geringe Nutzungskosten. Der Stromverbrauch von faseroptischen Anlagen überschreitet nicht 30% des Laserschneidens in einer Gasatmosphäre.

- Minimale Wartungskosten. Der Verzicht auf reflektierende Linsen spart viel Geld bei der Maschinenwartung.

- Die Bedienung solcher Geräte ist nicht besonders schwierig. Aufgrund der Übertragung des Lichtwellenleiters müssen die Parameter des Lichtwegs nicht angepasst werden.

Diode

Das Hauptarbeitselement eines Diodenlaserschneiders ist ein Emitter in Form eines als optischer Resonator ausgebildeten Halbleiterkristalls. Neben der Diode enthält ein solcher Laser ein spezielles Gerät zur Stromversorgung aus einem Wechselstromnetz. Dadurch können Sie die Parameter der Ausgangsstrahlung variieren.

Außerdem sieht das Design einen Temperaturkontrollsensor und eine optische Vorrichtung vor, die die Monochromatizität des Strahls stark erhöhen können.

Ein Laser vom Diodentyp ist jedoch hinsichtlich der Kohärenzparameter einem Gas- und einem faseroptischen Laser deutlich unterlegen. Die Fokussierung führt zu einer großen Divergenz, sodass es unmöglich ist, Energie auf das maximale Volumen zu konzentrieren. Der einzige Vorteil einer solchen Ausrüstung ist ihre relative Billigkeit im Vergleich zu allen anderen Modellen.

Fester Zustand

Das Funktionsprinzip eines Festkörperlasers ähnelt dem eines Gaslasers. Aber es hat auch seine eigenen Eigenschaften. Im Gegensatz zum gasförmigen Medium wird hier ein aktives Medium in fester Form verwendet. In der Regel handelt es sich dabei um Kristalle und verschiedene Gläser, die beim Kontakt mit Seltenerdelementen aktiviert werden. Solche Laser zeichnen sich durch eine erhöhte Effizienz aus, während einige Modelle recht kompakt sind. Diese Brenner erzeugen Strahlen mit Wellenlängen, die eine Vielzahl von Metallen und Dicken verarbeiten können.

Beliebte Hersteller

Heute gibt es auf dem Markt Laserschneider für Metall von verschiedenen Herstellern. Bei ausländischen Unternehmen auf dem Inlandsmarkt sind die Produkte von Fabriken in europäischen Ländern, den USA sowie in Japan und Taiwan sehr beliebt:

- Trumpf (Deutschland);

- Schuler (Deutschland);

- Trotec (Österreich);

- Farley Laserlab (Australien);

- GCC (Taiwan).

Darüber hinaus nehmen in China hergestellte Produkte einen großen Marktanteil ein. Die Meinung darüber ist mehrdeutig, viele bezweifeln seine Qualität.Einige Marken mit Produktionsstätten in China arbeiten jedoch mit Schweizer Technologie und unter strenger Kontrolle durch den Kunden. Sie produzieren Laserschneidmaschinen mit extrem hohen technischen und betrieblichen Eigenschaften. Zu diesen Unternehmen gehören:

- Kaninchen;

- Wattsan;

- Bodor.

In Russland werden Laserschneider von den Industrieunternehmen Semiconductor Devices, LOMO, Plasma und Inversion hergestellt. Jeder von ihnen bietet bestimmte Arten von Lasersystemen an. In unserem Land gibt es keine Unternehmen, die gleichzeitig alle Arten von Lasermaschinen herstellen.

Die Praxis zeigt, dass die Qualität der russischen Cutter viel zu wünschen übrig lässt und hinter den Maschinen ausländischer Firmen zurückbleibt. Dies wird jedoch durch ihren niedrigen Preis vollständig ausgeglichen.

Die Nuancen der Wahl

Bei der Auswahl eines Laserschneiders für Metall sollten Sie auf folgende Eigenschaften achten.

- Auswahl an Materialien. Zunächst müssen die Besonderheiten des Unternehmens berücksichtigt werden. Es ist wichtig zu klären, woraus die zu schneidenden Teile bestehen und welche Dicke sie haben. Diese Faktoren sind mit den technischen Daten der Maschine, der Größe des Arbeitsbereichs und den Betriebsparametern der Ausrüstung abzugleichen.

- Leistung. Die durchschnittliche Leistung aller Lasermaschinen reicht heute von 500 bis 6000 Watt. Wenn Sie Bleche mit einer Dicke von weniger als 6 mm schneiden möchten, reicht ein 500-700W-Laserschneider aus. Um mit dickerem Material zu arbeiten, müssen Sie die Maschinen mit der maximalen Leistung auswählen.

- Takelwerk. Bei faseroptischen Maschinen müssen Sie auf Verbrauchsmaterialien achten: Servomotoren, Führungen, Schneidköpfe, Chimären und andere. Die Qualität und Funktionalität dieser Komponenten beeinflusst die Präzision und Geschwindigkeit des Laserschneidens. Einige skrupellose Hersteller komplettieren Geräte nicht mit Originalkomponenten, sondern mit ihren Pendants, um Kosten zu sparen. Dies kann für den Käufer verwirrend sein. Daher müssen Informationen zur Herkunft von Verbrauchsmaterialien vorab geklärt werden.

- Ausstattungsqualität. In den letzten Jahren gab es in den meisten Unternehmen die Tendenz, den Produktionszyklus zu verkürzen. Viele Firmen, insbesondere solche, die erst kürzlich auf den Markt gekommen sind, schenken dem Testen ihrer Laserschneider vor der Auslieferung an den Kunden nicht genügend Aufmerksamkeit und führen keine Qualitätskontrolle der Geräte durch. Daher ist es bei der Auswahl einer Maschine sehr wichtig, auf die Verfügbarkeit von Testdienstleistungen und die Vorbereitung des Vorverkaufs beim Hersteller zu achten.

- Service-Wartung. Bei der Auswahl der Geräte sollten Maschinen derjenigen Hersteller bevorzugt werden, deren Serviceleistungen in der Einsatzregion vertreten sind. Andernfalls führen eventuelle Fehler im Betriebsablauf zu langfristigen Reparaturen und damit zu Produktionsausfällen.

Anwendung

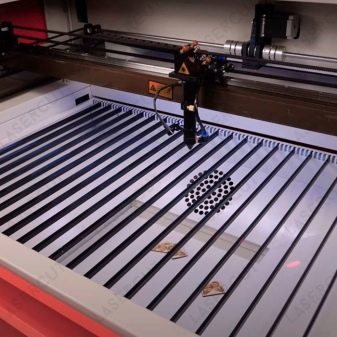

Metall-Laserschneidmaschinen sind vielseitig einsetzbar. Dies gilt sowohl für die verwendeten Materialien als auch für die Breite der Fertigungsmöglichkeiten. Insbesondere können sie zum Schneiden und Gravieren von Metallen verwendet werden.

Die häufigste Verwendung von Lasergeräten ist das Schneiden von Materialien. Werkzeugmaschinen, bei denen das Hauptschneidwerkzeug ein Laser ist, sind in der Metallbearbeitung weit verbreitet. Sie ermöglichen Ihnen:

- einzelne Elemente von Werbestrukturen im Innen- und Außenbereich;

- Konstrukteure und Puzzles aus Metall;

- Dekorationsartikel;

- Teile für den Auto- und Flugzeugmodellbau;

- Andenken.

Die Lasergravur von Metallprodukten kann aus dem Einfachsten ein unbezahlbares Geschenk machen. Die klarste Gravur wird mit einem Laserstrahl erzielt. Die bei dieser Technik angewendeten Bilder haben eine unbegrenzte Haltbarkeit, sie haben keine Angst vor Abrieb, den Einwirkungen von sauer-alkalischen Lösungen, Wasser, ultravioletter Strahlung und extremen Temperaturen.

Mit Hilfe eines computergesteuerten Lasers erhalten Sie ein Bild mit maximalen Details. Auf Metalloberflächen werden oft filigrane Muster erzeugt und sogar Fotografien reproduziert.

Am häufigsten wird ein Laserschneider zum Gravieren von Feuerzeugen, Zigarettenetuis, Schmuck, Kalt- und Kleinwaffen sowie Dekorationsartikeln verwendet.

Mit dem Laserstrahl können nicht nur ebene, sondern auch konvexe Oberflächen graviert werden. In diesem Fall ist ein spezieller Werkstückfixierungsmechanismus mit dem Maschinenmotor verbunden. Die Rotation des Motors wird auf das Werkstück übertragen, es beginnt sich mit einer bestimmten Geschwindigkeit zu bewegen und der Laserstrahl erzeugt ein Bild von allen Seiten.

Der Kommentar wurde erfolgreich gesendet.