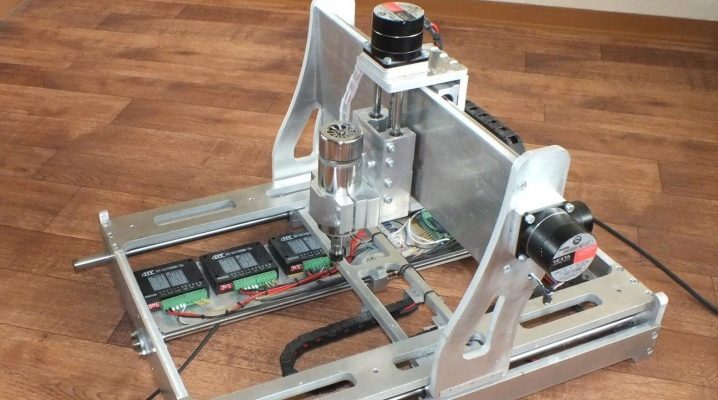

Wie erstelle ich eine DIY-CNC-Maschine?

Neben Holz, Kunststoff und Verbundwerkstoffen verarbeiten CNC-Maschinen (Computer Numerical Control) perfekt NE-Metalle und sogar (technische) Stahlsorten. Ein solches Gerät wird als Fräs- und Graviermaschine hergestellt - und wird durch eine Lasergravurpistole ergänzt, die Holz und Stahl brennen kann.

Vorbereitung

Bevor Sie die Montage einer Fräsmaschine oder Lasergravurmaschine vorbereiten, über die Anforderungen entscheiden, die von erfahrenen Handwerkern nicht übersehen werden.

Zuerst Der Körper (Rahmen, Bett) muss eine ausreichende Steifigkeit aufweisen, da die mechanische Kraft, die beim Drehen, Bohren und Schneiden von technologischen Löchern in das Werkstück auf das Teil ausgeübt wird, beträchtlich ist.

Die Bearbeitung von Teilen muss die in einer spezifischen Spezifikation angegebene Genauigkeit und Klarheit aufweisen. Nichts hindert Sie daran, chinesische Fertigkomponenten zu bestellen, die Basis wird jedoch meistens aus improvisierten Mitteln hergestellt.

Auch die Teilegröße ist wichtig... Es ist irrational, eine Maschine zu montieren, die die gesamte Werkbank auf einer Tischplatte mit einer Fläche von 2 m2 einnimmt, wenn Kleinteile, Ersatzteile für Mechanismen und Geräte gerillt werden sollen.

Länge, Breite und Höhe der Maschine bestimmen den Platzbedarf im Raum.

Nachdem sie diese drei Aufgaben gelöst haben, bereiten sie die notwendigen Materialien und Werkzeuge vor.

- Für die Herstellung des Maschinenkörpers für Holz eignet sich eine Massivholzplatte, MDF- oder Spanplattenprofilplatte oder Sperrholz. Letzteres hat neben Massivholz die größte Festigkeit. Aber für eine Metallmaschine gibt es kein besseres Design als Stahl.

- Der Spindelmotor für Holz sollte eine Leistung von nicht mehr als 2 kW haben. Um längere technologische Unterbrechungen alle 15 Minuten zu vermeiden, ist es ratsam, den Spindelmotor mit einem Kühler-Wasser-Wärmeabfuhrsystem auszustatten.

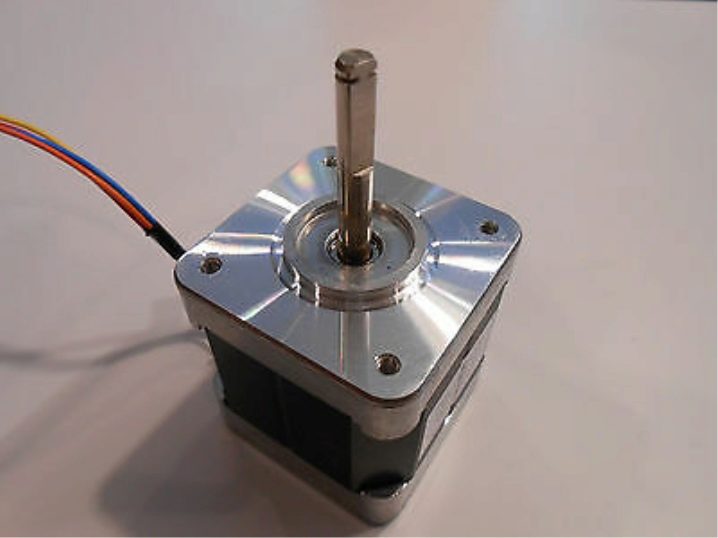

- Das elektrische Modul des Wechselrichters ist an die Motorleistung angepasst. Aufgrund der Zuverlässigkeit und Allgegenwart von Schrittmotoren wird das "Motor-Treiber"-System verwendet. Die Treiberplatine erzeugt gepulste oder Wechselströme, die die Motorwelle in einem bestimmten Winkel drehen oder mehrere volle Umdrehungen ausführen. Drei Schrittmotoren sorgen für die Bewegung der Werkstücke entlang aller drei Koordinatenachsen.

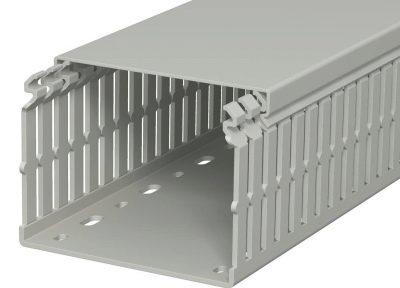

- Der Kabelkanal ist so platziert, dass die Verkabelung während des Betriebs vor unbeabsichtigten Beschädigungen geschützt ist - Antrieb und Bühne werden oft viel bewegt.

Weitere Komponenten sind eine Fräsklemme (Fräsfutter), ein Kühlschlauch, Kugellagersätze, eine Kupplung (überträgt eine ruhige Fahrt von einem Schrittmotor und sorgt für die Ausrichtung mit einem Getriebe entlang der Achse), Fräser, Hardware, eine Wasserpumpe (Pumpe), Bolzen. Als Werkzeuge benötigen Sie:

-

Inverter-Schweißgerät mit mehreren Elektroden;

- Schleifmaschine mit einem Satz Trennscheiben für Metall und Holz;

-

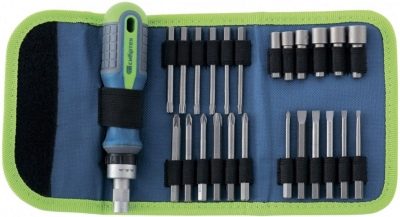

universeller Schraubendreher mit einem Satz Düsen;

- Hammer, Zange, verstellbare Universalschlüssel (mindestens zwei);

-

Lötkolben, Kolophonium, Lot, Lötflussmittel;

- Schere und Zange.

Verbrauchsmaterialien - Isolierband, Universalkleber (Zimmerei, Epoxid und / oder "Moment-1"), Gummidichtmittel, Rauchklebeband.

Handwerker stellen für sie Fräser auf Basis von CDs und Laufwerken her. Mit diesen Komponenten erhält der Anwender eine sehr kompakte Maschine.

Eine bessere Basis für die andere Möglichkeit ist ein alter Markendrucker namhafter Hersteller, beispielsweise der HP LaserJet, der 2005 seinen Höhepunkt erreichte.

Die allgemeine Schritt-für-Schritt-Montageanleitung umfasst die folgenden Schritte.

-

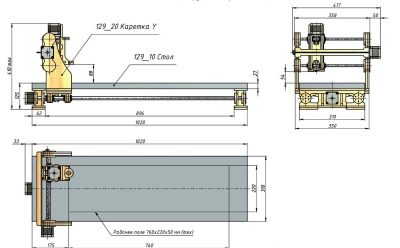

Suchen oder erstellen Sie eine Zeichnung - eine Montageanleitung, in der alle Schritte, einschließlich der Auslegung von Elektrik und Elektronik, detailliert beschrieben sind. Um eine Zeichnung zu erstellen, werden Softwaretools wie Autocad oder Visio verwendet.

-

Nach dem Einkauf der notwendigen Komponenten formt der Meister das Bett. Es wird nicht empfohlen, es vor dem Kauf dieser Ersatzteile zusammenzubauen - seine Abmessungen stimmen nicht mit der Konfiguration des zukünftigen Geräts überein.

-

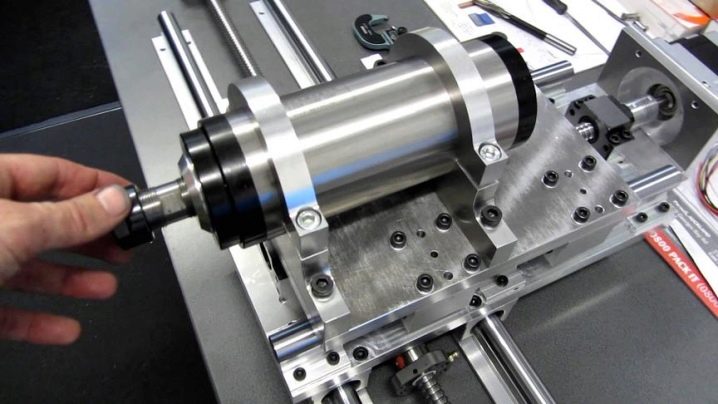

Montage und Einstellung der Spindeleinheit mit dem Hauptmotor. Am Motor ist ein Kühlsystem installiert. Um Undichtigkeiten zu beseitigen, wird ein Dichtmittel verwendet - nach dem Aushärten wird es zu einer Art Gummi.

-

Installation von elektrischen Leitungen und Kabeln, Bedienfeld, Notausschalter der Maschine.

-

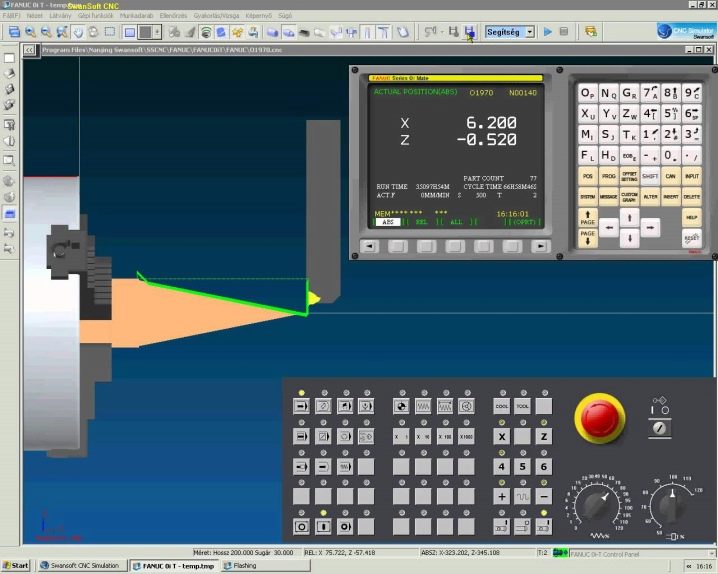

Platzierung und Anschluss der Elektronikplatine (Mikrocontroller). Sie können beispielsweise ein elektronisches Modul wie KY-2012 verwenden - eine 5-Achsen-CNC-Steuerung für einen Schrittmotortreiber mit einem DB-25-Kabel. Die meisten Benutzer bevorzugen Mikrocontroller der Marke Arduino.

-

Testen der Arbeit der montierten Maschine, Herunterladen elektronischer Versionen von Zeichnungen zukünftiger Werkstücke, die auf dieser Maschine hergestellt werden.

Wenn die Technik gut funktioniert, können Sie einen Produktionsplan entwickeln, Materialien und Verbrauchsmaterialien dafür kaufen und "in Betrieb nehmen" - um die erste (Probe-)Teilecharge freizugeben.

Montagetechnik

Eine selbstgebaute CNC-Maschine erfordert ein Minimum an Fehlern und ungewollten Fehleinschätzungen. Eine selbstgebaute Einheit, auch wenn sie ausschließlich für die Bearbeitung von Holz und Kunststoff geschaffen wurde, erfordert eine gründliche Herangehensweise an Design und Montage. Das Projekt ist also fertig – es bleibt nur noch die Umsetzung.

Wichtige Knoten

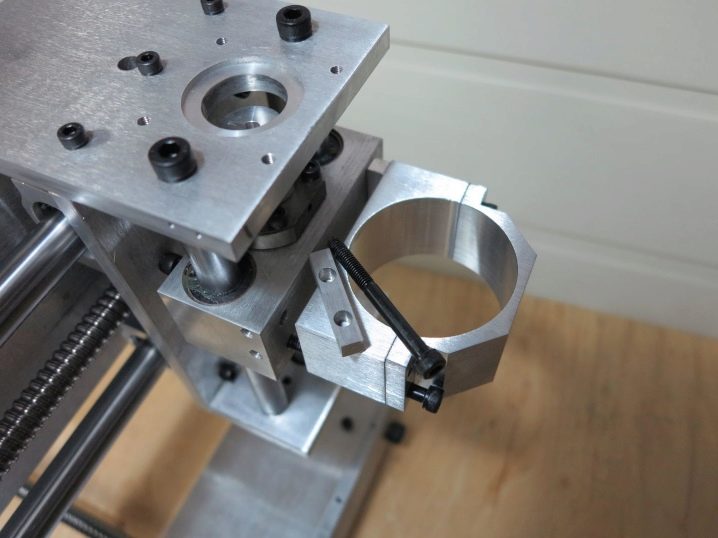

Das Bett, der Stromversorgungskreis, der Antrieb mit dem Hauptmotor, der Objekttisch mit Schrittmotoren im Betrieb sollten sich nicht gegenseitig stören. Nicht weniger wichtige Komponenten sind der Not-Aus-Taster und die Fernbedienung mit Tasten, die die Drehzahl des Spindelantriebs umschalten.

Installieren Sie die Teile, mit denen Sie die Verschiebung des Tisches entlang der Abszissen- und Ordinatenachse einstellen können.

Montieren Sie die Spindel. Es wird erst nach vollständiger Fertigstellung der Karosseriearbeiten (ohne Montage der Seitenwände und Rückwand) aufgesetzt. Lassen Sie beim Einbau des Motors die Möglichkeit, diesen Antrieb in der Höhe und streng vertikal zu bewegen.

Wird der Spindelantrieb nicht vertikal montiert, ist ein zusätzliches Konstruktionselement erforderlich, das es dem Maschinenbediener ermöglicht, den gewünschten Neigungswinkel des Fräsers einzustellen (oder darauf zu achten, dass die Spindel streng vertikal ausgerichtet ist).

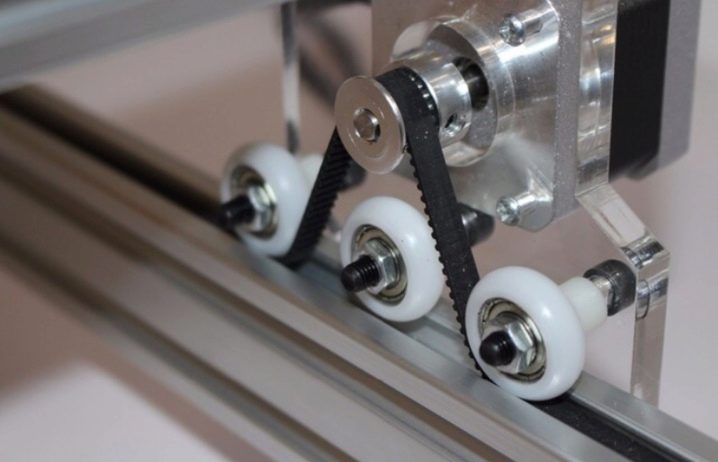

Zu den weiteren Komponenten gehört ein Schrägzahnrad mit Zahnrädern an den Riemenscheiben und dem Riemen... Diese Verbindung verhindert ein Durchrutschen des Riemens auf den Riemenscheiben. Eine gleichmäßige Drehmomentübertragung ist nahezu gewährleistet.

Bei der Verwendung eines Schrittmotors für eine Miniaturmaschine werden Schlittenkomponenten eines großen Druckers verwendet. Je älter das Modell im Baujahr ist, desto leistungsstärker wurde der Schrittmotor in ihnen verwendet. Ein Nadeldrucker gilt als großer Erfolg: es ist mehr als Laser- und Inkjet-Modelle, geeignet für den Umbau für eine solche Maschine. Eine dreiachsige Maschine benötigt jeweils drei dieser Motoren. Wenn Sie diese nicht selbst finden konnten (mit alten Druckgeräten), verwenden Sie Schrittmotoren der chinesischen Marke Nema - Sie müssen nur 10 bis 100 Tage auf die Lieferung der Bestellung warten, und solche Motoren sind für a Spannung von 12 Volt und einem Strom von bis zu mehreren Ampere.

Die bevorzugten Motoren sind hier Zwei- oder Drei-Rollen-Modelle. Jeder der Motoren benötigt einen eigenen Controller (Treiber).

Durch die Verwendung von rotierenden Zahnrädern (Werkzeugstahlräder) können Sie das Drehmoment in ein lineares Drehmoment umwandeln. Gepaarte Teile mit Kugelgewindetrieben (Kugelgewindetriebe) können für maximale Genauigkeit verwendet werden, aber solche Teile sind keine billige Lösung. Verwenden Sie Muttern und Befestigungsschrauben, um die Blöcke zu installieren, und versehen Sie sie mit Kunststoff-Abstandshaltern, um die Reibung und das Spiel zu reduzieren.

Für die Spindel kann jeder bürstenbehaftete oder bürstenlose Motor verwendet werden.

Der vertikale Hub, der es dem Werkzeug ermöglicht, sich in drei Koordinaten zu bewegen, arbeitet innerhalb der Koordinatentabelle. Die Achse ist in Form einer Aluminiumstange ausgeführt. Die Abmessungen dieses Teils müssen den Abmessungen der Maschine entsprechen.

Verfügt der Meister über einen Muffelofen, kann diese Achse nur nach Zeichnungsdaten selbst gefertigt werden.

Die Montage der Arbeitsmechanik beginnt mit der Befestigung der ersten Schrittmotoren am Rahmen.... Sie befinden sich hinter der vertikalen Achse. Diese Motoren sind für die horizontale und vertikale Bewegung verantwortlich. Das bewegliche Portal, das sich entlang der Abszissenachse bewegt, trägt den Spindelantrieb und die Stütze (die Achse, die die Höhe des Arbeitspunktes festlegt). Je höher das Portal platziert wird, desto mehr dicke Teile rechnet der Meister beim Wenden. Der Nachteil eines erhöhten Portals ist die Instabilität gegenüber einer erhöhten aufgebrachten Kraft.

Verwenden Sie zur Befestigung des Schrittmotors, der für die Höhenkoordinaten zuständig ist, sowie der geraden Schienen alle Platten außer den Seitenplatten. Installieren Sie die Spindelbasis an der gleichen Stelle.

Verwenden Sie für den Antrieb vorgewählte Stehbolzen mit Muttern.

Um den Rotor des Spindelmotors mit einer Haarnadel zu befestigen, verwenden Sie eine Gummiwicklung eines Elektrokabels mit einem ziemlich breiten Querschnitt. In die Nylonhülse eingesetzte Schrauben haben auch Sicherungseigenschaften.

Stanina

Metalle und Holz bei der Herstellung des Gehäuses können miteinander kombiniert werden. So wird die Haupt- (Trag-)Struktur aus professionellen Rohren mit einer Wandstärke von 3 mm zusammengebaut, und die Seitenwände (Abdeckungen, Paneele) können aus Sperrholz bestehen. Doch ohne Schweißtechnik lässt sich der Tragrahmen nicht montieren – reine Schraubverbindungen reichen möglicherweise nicht aus.

Die in der Zeichnung angegebene Endfestigkeit erreicht die Maschine nur dank des Rahmens... Auf ihm sind ein beweglicher Objekttisch, ein Spindelantrieb, Schrittkoordinatenmotoren, schienenartige Führungen und eine vertikale Koordinatenachse installiert.

Der geschweißte Rahmen aus Aluminiumprofilen und -stangen ist nicht gut belastbar.

Ein Stahlrahmen ist um ein Vielfaches besser, kann aber auch vorzeitig beschädigt werden. Verwenden Sie Nutensteine, um ein Auseinanderziehen von Rahmenteilen zu verhindern. Schraubverbindungen passen jedoch gut zu Schweißverbindungen. Die Endplatten ermöglichen den Einbau von Lagern, die eine freie Drehung des Leitbolzens entlang seines Gewindes ermöglichen. Hier kommen Gleiter und Lager auf der Spindel zum Einsatz.

Elektronische Befüllung

Für den reibungslosen Betrieb der Programmeinheit werden hochwertige Radiomaterialien und Radiokomponenten verwendet. Chinesische Leiterplatten von zweifelhafter Qualität sollten vermieden werden. Der Zweck der Baugruppe besteht darin, eine genaue Funktion zu erreichen, ohne dass die Software während des Betriebs einfriert und zurückgesetzt wird.

Neben Schrittmotoren, die von elektronischen Treibermodulen gesteuert werden, kommt auch ein USB-Port zum Einsatz, dessen Signalumwandlung beispielsweise mit einem Adaptermodul auf Basis der RS-485-Technologie erfolgt, das auch Daten in das USB-Format zurückwandelt.

Die gesamte Elektronik wird am häufigsten mit Hilfe eines Computernetzteils mit Stufenausgangsspannungen versorgt, zum Beispiel: 3,3, 5, 6, 9, 12, 15, 18, 19, 21, 24, 27, 30 und 36 Volt.

Wählen Sie das gewünschte aus - die gesamte Ausrüstung funktioniert darauf. Moderne Mikroprozessormodule arbeiten beispielsweise mit 3,3 V und Schrittmotoren - ab 12.

Ein PC oder Laptop wird verwendet, um das Programm auf die CNC-Einheit zu laden / zu überschreiben. In letzter Zeit wurde versucht, einen zusätzlichen Mikrocomputer in der Größe eines oder mehrerer Flash-Laufwerke zur Steuerung der Maschine zu verwenden, der über Wi-Fi oder Bluetooth mit Smartphones und Tablets interagiert, aber diese Technologie befindet sich noch im Stadium der langfristigen Entwicklung und , bezieht sich vielmehr auf „intelligente Dinge“.

Mögliche Fehler

- Kein einziger vernünftiger Handwerker kann selbst eine extrem einfache Maschine ohne ein Projekt mit einer Zeichnung zusammenbauen.

- Passen Sie Spindelantrieb und Frequenzumrichter richtig an.

- Verwenden Sie keine Schrittmotoren mit einer nicht standardmäßigen Stromversorgung, andernfalls müssen Sie eine nicht standardmäßige Stromquelle installieren oder eine der vorhandenen ändern. Dies wird die endgültige Einstellung beiseite schieben und es verkomplizieren.

- Verwenden Sie nicht nur Schweißverbindungen - bei extremen Vibrationen brechen sie einfach.

- Keinen gleitenden Riemenantrieb verwenden: Die spürbare Kraft kann zu häufigem Durchrutschen der Riemen führen.

- Kaufen Sie Lager und Schrauben mit dreifachem Sicherheitsfaktor.

Wie man eine CNC-Maschine mit eigenen Händen herstellt, siehe unten.

Der Kommentar wurde erfolgreich gesendet.