Alles über Polycarbonat

Polycarbonat ist ein beliebtes Plattenmaterial, das im Bereich Werbung, Design, Reparatur, im Sommerhausbau und bei der Herstellung von Schutzausrüstung weit verbreitet ist. Die erhaltenen Verbraucherbewertungen zeigen, dass Polymere dieses Typs in ihrer Popularität durchaus gerechtfertigt sind. Was sie sind und warum sie benötigt werden, wie sich verschiedene Typen unterscheiden, was sie sind und welche Eigenschaften Polycarbonatplatten haben, lohnt es sich, genauer zu erfahren.

Was ist das?

Konstruktion Polycarbonat ist ein Polymermaterial mit einer transparenten Struktur, eine Art Kunststoff. Meistens wird es in Form von flachen Platten hergestellt, kann aber auch in figurierten Produkten präsentiert werden. Daraus wird eine breite Produktpalette hergestellt: Scheinwerfer für Autos, Rohre, Brillen für Schutzhelme. Polycarbonate werden durch eine ganze Gruppe von Kunststoffen repräsentiert, die auf Kunstharzen basieren - sie können unterschiedliche Zusammensetzungen haben, haben aber immer gemeinsame Eigenschaften: Transparenz, Härte, Festigkeit. Dieses Material ist weit verbreitet. Es wird bei der Dekoration von Gebäudefassaden, beim Bau von Markisen und anderen lichtdurchlässigen Strukturen verwendet.

Polycarbonat in Platten hat einzigartige Eigenschaften - es übertrifft Acryl- und Silikatglas an Festigkeit, es ist feuerfest, da es beim Erhitzen schmilzt und sich nicht entzündet. Die Erfindung des thermoplastischen Polymers war ein Nebenprodukt der pharmazeutischen Industrie. Es wurde 1953 von Hermann Schnell, einem Ingenieur bei Bayer in Deutschland, synthetisiert. Aber seine Methode war lang und teuer.

Bald erschienen verbesserte Versionen des thermoplastischen Polymers und Plattenversionen wurden bereits in den 70er Jahren des 20. Jahrhunderts in Massenproduktion hergestellt.

Wie machen Sie das?

Alle Arten von Polycarbonat werden heute auf drei Arten hergestellt, die jeweils einen vernünftigen kostengünstigen Herstellungsprozess bieten.

- Phosgen- und A-Bisphenol-Polykondensation (Grenzfläche). Sie findet in organischen Lösungsmitteln oder in wäßrig-alkalischem Medium statt.

- Umesterung von Diphenylcarbonat im Vakuum.

- Phosgenierung in Pyridin A-Bisphenol-Lösung.

Rohstoffe werden in Säcken in Form von Granulat an Fabriken geliefert. Es werden lichtstabilisierende Komponenten hinzugefügt, die dafür sorgen, dass der Trübungseffekt, der zuvor bei dieser Kunststoffgruppe bei Kontakt mit ultravioletten Strahlen aufgetreten ist, vermieden wird. Manchmal wirkt in dieser Eigenschaft ein spezieller Film - eine Beschichtung, die auf die Oberfläche des Blechs aufgetragen wird.

Der Produktionsprozess findet in Fabriken statt, die mit speziellen Autoklaven ausgestattet sind, in denen Rohstoffe in den gewünschten Aggregatzustand überführt werden. Die Hauptmethode zur Herstellung von Produkten ist die Extrusion, die die Standardgrößen der Wabensorte bestimmt. Sie entsprechen der Breite des Arbeitsbandes der Maschinen. Monolithisches Polycarbonat wird durch Stanzen mit Vorwärmen in einem Ofen mit Luftzirkulation hergestellt.

Grundeigenschaften

Gemäß den Anforderungen von GOST für Polycarbonat müssen Produkte daraus bestimmte Eigenschaften aufweisen. Sie besitzen auch eine Duschabtrennung, ein Gewächshaus oder ein lichtdurchlässiges Dach. Bei zellulären und monolithischen Sorten können einige Parameter abweichen. Es lohnt sich, sie genauer zu betrachten.

- Chemische Resistenz. Polycarbonat hat keine Angst vor dem Kontakt mit Mineralölen und Salzen, es kann den Auswirkungen schwach saurer Lösungen standhalten. Unter Einfluss von Aminen, Ammoniak, Alkalien, Ethylalkohol und Aldehyden wird das Material zerstört. Bei der Auswahl von Kleb- und Dichtstoffen sollte deren Verträglichkeit mit Polycarbonat berücksichtigt werden.

- Ungiftig. Materialien und daraus hergestellte Produkte dürfen zur Lagerung bestimmter Arten von Lebensmitteln verwendet werden.

- Lichtübertragung. Sie beträgt bei vollständig transparenten Wabenplatten etwa 86 % und bei monolithischen 95 %. Getönte können Preise von 30% haben.

- Wasseraufnahme. Sie ist minimal, von 0,1 bis 0,2%.

- Schlagfestigkeit. Es ist 8-mal höher als das von Acryl und Quarzglas ist in diesem Indikator 200-250-mal höher als Polycarbonat. Bei der Zerstörung bleiben keine scharfen oder schneidenden Bruchstücke zurück, das Material ist verletzungsfrei.

- Lebenszeit. Hersteller garantieren es im Bereich von bis zu 10 Jahren, in der Praxis behält das Material seine Eigenschaften 3-4 mal länger. Dieser witterungsbeständige Kunststoff lässt sich problemlos an unterschiedlichste Einsatzbedingungen anpassen.

- Wärmeleitfähigkeit. Bei einer Wabe variiert der Koeffizient von 1,75 bis 3,9, abhängig von der Dicke des Materials. In einem Monolithen liegt er im Bereich von 4,1 bis 5,34. Dieses Material speichert die Wärme besser als herkömmliches Quarz- oder Plexiglas.

- Schmelztemperatur. Es beträgt +153 Grad, das Material wird im Bereich von +280 bis +310 Grad Celsius verarbeitet.

- Härte und Steifigkeit. Das Material hat eine hohe Viskosität gegenüber Stoßbelastungen von mehr als 20 kJ/m2, monolithisch hält sogar einem direkten Geschosstreffer stand.

- Formstabilität, Größe. Polycarbonat behält sie bei Temperaturwechseln von -100 bis +135 Grad Celsius.

- Brandschutz. Diese Art von Kunststoff ist eine der harmlosesten. Das Material flammt bei der Verbrennung nicht auf, sondern schmilzt, verwandelt sich in eine faserige Masse, stirbt schnell ab, gibt keine gefährlichen chemischen Verbindungen in die Atmosphäre ab. Seine Brandschutzklasse ist B1, eine der höchsten.

Polycarbonat hat neben anderen Vorteilen eine hohe Tragfähigkeit und Flexibilität, die für Glas und einige andere Kunststoffe unzugänglich ist. Daraus hergestellte Strukturen können eine komplexe Form haben und erheblichen Belastungen ohne sichtbare Schäden standhalten.

Anwendungen

Abhängig von der Dicke der Polycarbonatplatte können viele Designs hergestellt werden. Well- oder Trapezblech gilt als gute Alternative oder Ergänzung zur Dacheindeckung. Es wird auch für den Bau von Markisen, Vordächern, Terrassen und Veranden verwendet. Wabenplatten finden sich am häufigsten in Gewächshäusern und Gewächshäusern - hier sind ihre Eigenschaften am gefragtesten.

Und auch der Einsatz von Polycarbonatplatten ist für folgende Bereiche relevant:

- Bau einer Dusche für eine Sommerresidenz;

- einen Unterstand für den Pool schaffen;

- Einzäunung von Sportplätzen und öffentlichen Bereichen;

- Verglasung von Gewächshäusern, Wintergärten, Balkonen;

- Herstellung von Schaukeln, Bänken, Pavillons und anderen Gartenkonstruktionen;

- die Bildung von internen Trennwänden in Büros, Banken, anderen Institutionen;

- Erstellung von Werbe- und Informationsstrukturen;

- Straßenbau - als lärmabsorbierende Schilde, als Absperrpavillons.

Produkte aus Polycarbonatplatten können durch das einfache und bequeme Schneiden des Materials ein dekoratives Aussehen haben. Mit seiner Hilfe werden stilvolle transparente Gitter für Fenster, geschweifte Zäune und Rahmen von Pavillons hergestellt. Glatte Platten werden häufig bei der Aufrüstung von Autos, Fahrrädern und Kraftfahrzeugen verwendet, sie können verschiedene Formen haben.

Brillen in Schutzhelmen, Brillen für Schreinerarbeiten - es ist schwierig, eine Anwendung zu finden, in der Polycarbonat nicht nützlich wäre.

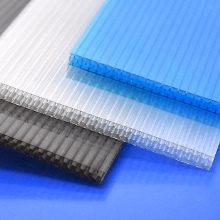

Welche Arten gibt es und wie unterscheiden sie sich?

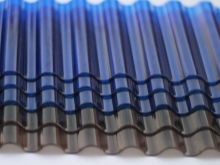

Es gibt mehrere Arten von Polycarbonatplatten gleichzeitig. Die seltensten von ihnen sind dekorativ. Dazu gehört gewelltes oder geprägtes Polycarbonat, das aus einem monolithischen Material gewonnen wird. Es wird in Form von Plattenmodulen hergestellt, es sieht sehr attraktiv aus, es kann matt sein, mit verschiedenen Reliefarten. Solche Produkte haben eine erhöhte Festigkeit, sie werden oft beim Bau von geschmiedeten Toren und Zäunen verwendet.

Einige Arten von Polycarbonat werden als verstärkt bezeichnet - sie haben zusätzliche Versteifungen. Beispielsweise ermöglicht ein gewelltes monolithisches oder trapezförmiges Profil die Schaffung einer ästhetischen transparenten oder farbigen Dacheindeckung. Es wird in Form von Einsätzen auf Dächern mit verschiedenen Rampentypen verwendet. Obwohl Polycarbonat in Rollen am häufigsten als Sommerresidenz angesehen wird, sind seine monolithischen Gegenstücke sehr ästhetisch. Es lohnt sich, einige der Merkmale der Haupttypen genauer zu betrachten.

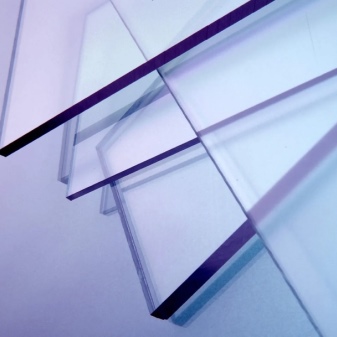

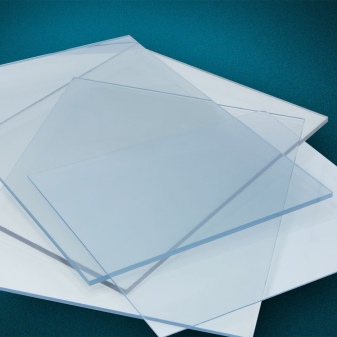

Monolithisch

Äußerlich ähnelt es Silikat- oder Acrylglas, jedoch flexibler, wodurch das Material in Radiusstrukturen, Bögen verwendet werden kann. Hohe Transparenz und breite Farbpalette machen monolithisches Polycarbonat attraktiv für die Verglasung von Gewächshäusern, Balkonen und Schaufenstern. Die Platten halten erheblichen Stoßbelastungen stand, sie können als vandalensicher bezeichnet werden.

Die Oberfläche im gewohnten Design ist glatt, beidseitig ohne Relief.

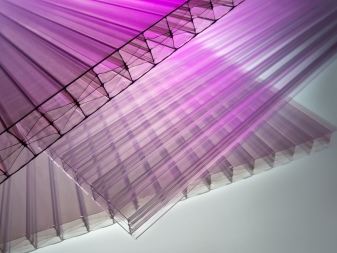

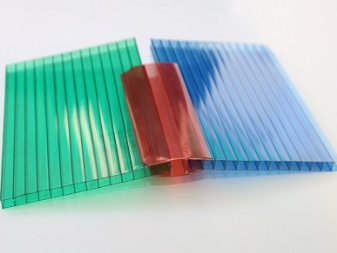

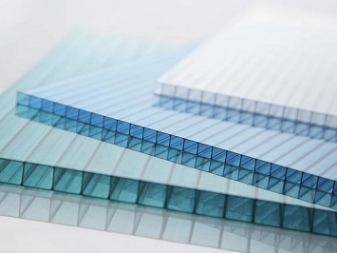

Mobilfunk

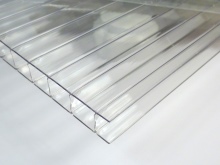

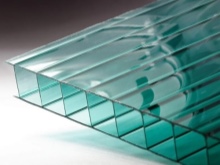

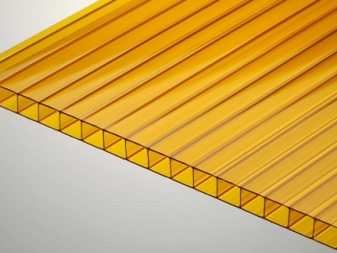

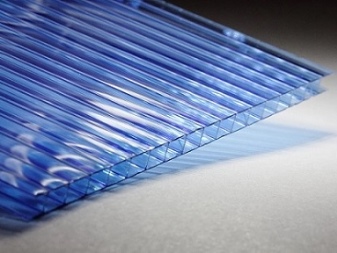

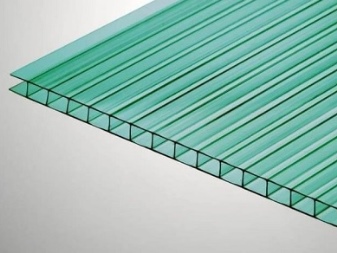

Die Struktur dieses Polycarbonats verwendet eine Wabe - eine Hohlzelle, die durch Jumper entlang der Länge und Breite verbunden ist. Die monolithischen Hauptschichten sind ziemlich dünn und befinden sich außerhalb. Im Inneren wird der Raum durch Versteifungsrippen in Zellen unterteilt. Platten aus solchem Material biegen sich nicht quer, haben aber einen ziemlich großen Radius in Längsrichtung. Durch den Luftspalt im Inneren ist zelliges Polycarbonat sehr leicht.

Dimensionen und Gewicht

Die für Polycarbonat verschiedener Typen festgelegten Dimensionsparameter werden durch die Anforderungen von GOST R 56712-2015 bestimmt. Nach dieser Norm beträgt die Nennbreite aller Plattentypen 2100 mm, Länge - 6000 oder 12000 mm. Das dickste zellige Polycarbonat erreicht 25 mm, das dünnste - 4 mm. Bei der monolithischen Sorte betragen die charakteristischen Abmessungen der Platten 2050 × 1250 mm oder 2050 × 3050 mm, die maximale Länge beträgt bis zu 13 m.Bei der ersten Variante wird die Dicke auf 1 mm festgelegt, bei der zweiten variiert sie von 1,5 bis 12 mm.

Das Produktgewicht wird pro 1 m2 berechnet. Sie wird individuell anhand der Blechdicke bestimmt. Bei einer Wabensorte von 4 mm beträgt die Masse von 1 m2 beispielsweise 0,8 kg. Bei monolithischen Polycarbonatplatten ist dieser Indikator höher, da keine Hohlräume vorhanden sind. Eine 4 mm-Platte hat eine Masse von 4,8 kg / m2, bei einer Dicke von 12 mm erreicht diese Zahl 14,4 kg / m2.

Hersteller

Die Herstellung von Polycarbonat war einst die ausschließliche Domäne europäischer Marken. Heute werden in Russland Dutzende von Marken hergestellt, von regional bis international. Eine Liste der bekanntesten Hersteller und eine Bewertung der Qualität ihrer Produkte ermöglichen Ihnen die Navigation durch die Vielfalt der Optionen.

- Karboglas. Das in Russland hergestellte Polycarbonat ist von hoher Qualität. Das Unternehmen verwendet italienische Ausrüstung.

- "Polyalt". Ein Unternehmen aus Moskau stellt zelliges Polycarbonat her, das europäischen Standards entspricht. In Bezug auf Preis- und Qualitätsverhältnis ist es eine der besten Optionen.

- SafPlast. Eine heimische Marke, die ihre eigenen Innovationen und Entwicklungen aktiv einführt. Die Produktionskosten sind durchschnittlich.

Unter den ausländischen Marken sind italienische, israelische und amerikanische Unternehmen führend. Marke ist in Russland beliebt Polygale Kunststoffebietet sowohl zellulares als auch monolithisches Material an. Das italienische Herstellersegment wird durch das Unternehmen vertreten BayerProdukte unter der Marke herstellen Makrolon... Es gibt eine große Auswahl an Farben und Schattierungen.

Erwähnenswert ist auch der britische Hersteller Brett Martin, der in seiner Region als führend gilt.

Auswahl und Berechnung

Bei der Entscheidung, welches Polycarbonat besser zu wählen ist, sollten Sie auf die Hauptmerkmale eines Qualitätsmaterials achten. Zu den Hauptkriterien zählen mehrere Indikatoren.

- Dichte. Je höher er ist, desto fester und haltbarer ist das Material, aber der gleiche Faktor wirkt sich bei Wabenplatten spürbar auf die Lichtdurchlässigkeit aus. Für sie gilt eine Dichte von 0,52-0,82 g / cm3 als normal, für monolithische - 1,18-1,21 g / cm3.

- Das Gewicht. Leichte Platten gelten als temporäre oder saisonale Abdeckung. Sie sind nicht für den ganzjährigen Einsatz geeignet. Ist Schaumpolycarbonat spürbar leichter als die Norm, kann davon ausgegangen werden, dass der Hersteller an der Dicke der Stürze gespart hat.

- UV-Schutzart. Bulk impliziert die Zugabe spezieller Komponenten zum Polymer, behält jedoch seine Eigenschaften nicht länger als 10 Jahre. Filmschutz funktioniert besser, verdoppelt fast die Lebensdauer. Die sicherste Option ist massengefülltes Polycarbonat mit einer doppelten UV-Barriere.

- Mindestbiegeradius. Dies ist wichtig bei der Installation von gekrümmten Strukturen. Im Durchschnitt kann dieser Wert zwischen 0,6 und 2,8 m variieren, wird der empfohlene Biegeradius überschritten, bricht die Platte.

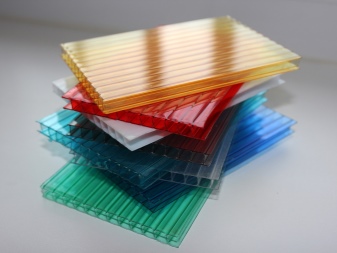

- Lichtdurchlässigkeit und Farbe. Dieses Kennzeichen unterscheidet sich für verschiedene Versionen des Materials. Am höchsten für transparent: ab 90 % für monolithisch und ab 74 % für zellular. Die niedrigste - in Rot und Bronze - überschreitet 29% nicht. Die Farben im mittleren Segment sind Grün, Türkis und Blau.

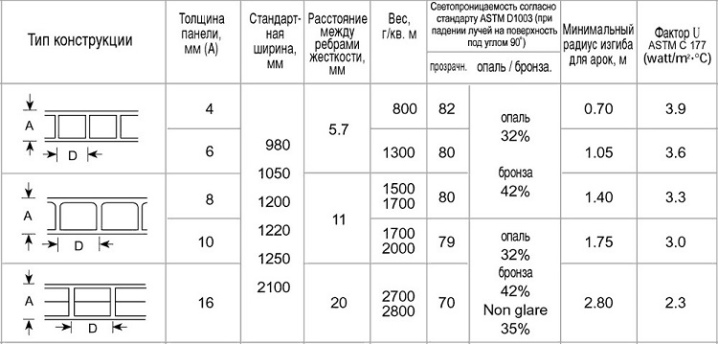

Die Berechnung von Polycarbonat erfolgt anhand des Filmmaterials der abgedeckten Fläche. Darüber hinaus sind Parameter wie die genaue Berechnung von Festigkeits- und Durchbiegungslasten wichtig. Diese Parameter werden am besten durch die Tabelle veranschaulicht.

Merkmale der Arbeit mit Material

Polycarbonat kann mit einem gewöhnlichen Messer, einer elektrischen Stichsäge, gesägt und geschnitten werden. Monolithische Platten eignen sich gut zum Laserschneiden. Es ist auch möglich, das Material ohne Erhitzen und Kraftaufwand zu biegen. Es reicht aus, ihm mit Hilfe eines Schraubstocks und Klemmen die gewünschte Form zu geben. Beim Schneiden von massivem Material ist es wichtig, es auf eine ebene, ebene Fläche zu legen. Nach dem Schneiden ist es besser, die Kanten mit Aluminiumband zu verkleben, um die Enden zu schließen.

Auch zellige Sorten benötigen nach dem Schneiden eine Kantenisolierung. Für sie werden spezielle wasserdichte Klebebänder hergestellt. Das sorgt für die nötige Dichtigkeit, schützt vor dem Eindringen von Schmutz und Staub in die Zellen. Transparentes Polycarbonat kann lackiert werden, um seine Schutzeigenschaften weiter zu verbessern. Das ist nur, dass die Blätter bei Kontakt mit vielen Chemikalien kontraindiziert sind.

Die Farbe muss auf Wasserbasis sein. Es ist besser, Acryloptionen zu wählen, die geruchlos, schnell trocknend und ohne vorherige Vorbereitung gut auf der Oberfläche liegen.

Tipps zu Lagerung und Versand

Für viele Sommerbewohner entsteht die Notwendigkeit, Polycarbonat selbst im Auto zu transportieren. Wir sprechen hauptsächlich über das Wabenmaterial, das bei der Anordnung von Gewächshäusern verwendet wird. Der Transport in Leichtfahrzeugen für monolithisches Polycarbonat erfolgt nur in geschnittener Form oder mit kleinen Plattenabmessungen, ausschließlich horizontal.

Beim Transport einer Mobilfunkoption müssen bestimmte Regeln beachtet werden:

- das Material in gerollter Form transportieren;

- der Boden im Auto muss eben sein;

- der Überstand über die Abmessungen des Körpers mit einer Dicke von 10-16 mm darf 0,8-1 m nicht überschreiten;

- es ist notwendig, den Biegeradius der Platten zu berücksichtigen;

- Verwenden Sie Gurte oder andere Takelagen.

Bei Bedarf kann Polycarbonat zu Hause gelagert werden. Aber auch hier sollten einige Empfehlungen befolgt werden. Das Material sollte nicht zu lange aufgerollt werden. Beachten Sie während der Lagerung den vom Hersteller empfohlenen Durchmesser, um eine Verformung oder Rissbildung des Polycarbonats zu vermeiden.

Treten Sie nicht auf die Oberfläche der Arbeitsblätter und gehen Sie nicht darauf. Dies ist besonders wichtig für zelliges Polycarbonat, dessen Zellstruktur verletzt werden kann.Auch bei der Lagerung ist darauf zu achten, dass von der Seite, die nicht durch die Folie geschützt ist, kein Kontakt mit direkter Sonneneinstrahlung besteht. Bei ständiger Erwärmung ist es besser, die Schutzverpackung vorher zu entfernen, da sie sonst an der Oberfläche der Beschichtung kleben kann.

Alternativen

Polycarbonat ist in einer breiten Palette auf dem Markt erhältlich, hat aber auch Alternativen. Unter den Materialien, die diesen Kunststoff ersetzen können, können mehrere Arten unterschieden werden.

- Acryl. Das transparente Material wird in Platten hergestellt, es ist Polycarbonat in der Festigkeit viel unterlegen, aber im Allgemeinen sehr gefragt. Es ist auch als Plexiglas, Polymethylmethacrylat, Plexiglas bekannt.

- PVC. Moderne Hersteller solcher Kunststoffe produzieren geformte transparente Platten mit geringem Gewicht und profilierter Struktur.

- PET-Folie. Polyethylenterephthalat ist leichter als Polycarbonat und Glas, widersteht Stoßbelastungen, lässt sich gut biegen und lässt bis zu 95 % des Lichtstroms durch.

- Silikat / Quarzglas. Zerbrechliches Material, aber mit höchster Transluzenz. Es leitet Wärme schlechter, hat eine geringe Schlagzähigkeit.

Trotz der Verfügbarkeit von Alternativen ist Polycarbonat anderen Kunststoffen in der Leistung weit überlegen. Deshalb wird es für den Einsatz in den unterschiedlichsten Tätigkeitsfeldern gewählt.

Rezensionsübersicht

Laut der Mehrheit der Menschen, die Polycarbonat-Strukturen verwenden, erfüllt dieses Material die Erwartungen. Monolithische Sorten sind nicht so verbreitet wie Honigwabensorten. Sie werden häufiger von Werbeagenturen und Innenarchitekten verwendet. Hier sind farbige Sorten besonders beliebt, installiert als Trennwände, aufgehängte Bildschirme. Es wird darauf hingewiesen, dass sich das Material gut zum Schneiden und Fräsen eignet, es ist leicht, es in ein originelles Dekorationselement im Innenraum zu verwandeln. Zellulares Polycarbonat ist als Gewächshausbasis bekannt.

Es wird darauf hingewiesen, dass die nach GOST hergestellten Materialien wirklich das erwartete Maß an Zuverlässigkeit erfüllen, ihre Festigkeit und Ästhetik für lange Zeit behalten. Sie sind einfach selbst zu montieren. Viele Leute kaufen zelliges Polycarbonat für den Bau von Geflügelställen und Carports. Teilweise gibt es ernsthafte Beschwerden über die Qualität der Produkte. Zellulares Polycarbonat wird aufgrund seiner Verfügbarkeit und Popularität oft gefälscht und nicht nach Standards hergestellt. Dadurch erweist es sich als zu zerbrechlich, schlecht geeignet für den Betrieb bei niedrigen Temperaturen. Ein minderwertiges Produkt trübt sich oft im ersten Jahr nach dem Kauf ein.

Informationen zur richtigen Befestigung von Polycarbonat an Profilrohren finden Sie im nächsten Video.

Der Kommentar wurde erfolgreich gesendet.