Die Wahl der Installation und Herstellung von Schaumstoffblöcken zu Hause

Schaumbeton ist ein sehr beliebtes Material für den Flachbau. Neben der industriellen Produktion wird es auch unabhängig hergestellt. Die Freigabe von Blöcken unterschiedlicher Art kann ein profitables Geschäft sein. Die Herstellung von Schaumstoffblöcken zu Hause hat jedoch eine Reihe von Merkmalen. Bevor Sie das erforderliche Gerät kaufen, müssen Sie sich über die Eigenschaften des Materials selbst, die richtige Auswahl der begleitenden Werkzeuge sowie den Verbrauch der verwendeten Mischungen informieren.

Materialeigenschaften

Schaumstoffblöcke werden aus einem Mörtel hergestellt, der Folgendes umfasst:

- Sand;

- Portland-Zement;

- Schaummittel (Schaumkonzentrat);

- Wasser.

In diesem Fall kann die Schüttdichte von Schaumbeton unterschiedlich sein. Tatsächlich handelt es sich um Beton mit einer Zellstruktur. Es wird von einer Masse geschlossener Luftblasen gebildet. Dieses Merkmal bestimmt die geringe Dichte sowie die Wärmeleitfähigkeit des Materials. Bei unterschiedlichen Dichten können Schaumstoffblöcke als wärmedämmende, bauwärmedämmende und Baustoffe mit geringer Wärmeleitfähigkeit eingesetzt werden.

In der Regel wird die Dichte des Schaumbetons durch die Marke bestimmt. Je niedriger er ist, desto weniger Mischung wurde verwendet, um das Material herzustellen. Diese Tatsache spiegelt sich im Selbstkostenpreis wider (Schaumbeton ist billiger als Beton). Mit einer relativ geringen Dichte gilt es jedoch als vorteilhaftes Material für den Bau von Trennwänden im Haus.

Der Schaumstoffblock ist leicht zu verarbeiten, er kann mit einer typischen Bügelsäge geschnitten werden. Außerdem kollabiert es nicht, wenn Nägel eingeschlagen werden. In der Arbeit ähnelt es Holz, in der Form ist es ein Rechteck. Blöcke können unterschiedliche Größen haben: von Standardelementen bis hin zu sehr großen.

Hausgemachter Schaumbeton hat die Abmessungen, die durch die Form der gekauften Einheit bestimmt werden.

Vorteile und Nachteile

Schaumbeton hat viele Vorteile, dank denen er in der Bauindustrie gefragt ist. Dieses Material ändert seine Qualitäts- und Leistungsmerkmale im Laufe der Zeit praktisch nicht, es unterliegt keiner Alterung. Umweltfreundlichkeit macht es gesundheitlich unbedenklich für Hersteller, Bauherren und Haushalte. Es gibt keine giftigen Stoffe in die Luft ab, gilt als langlebig und zuverlässig und garantiert eine gute Wärmedämmung.

Darüber hinaus hat es hohe Schallschutzeigenschaften und ermöglicht es Ihnen, den Geräuschpegel zu reduzieren, was für einen modernen Menschen wichtig ist. Der Schaumstoffblock ist feuerinert. Es ist in der Lage, den Temperaturhintergrund in Innenräumen zu stabilisieren, ist einfach zu installieren und hat auch eine hohe Produktionsrentabilität. Aufgrund seines geringen Gewichts erzeugt er keine kolossale Last wie Beton. Dadurch können Sie die Kosten bei der Installation des Fundaments senken.

Schaumbeton hat jedoch neben den Vorteilen auch Nachteile. Zum Beispiel verliert es trotz der Tatsache, dass es als dauerhaft gilt, gegen Beton und Stahlbeton. Andere Nuancen sind die Tatsache, dass der Schaumstoffblock beim Biegen nicht funktioniert. Es ist auch instabil gegenüber Feuchtigkeit, da es diese aus der Umgebung aufnehmen kann.

Egal ob das Material in der Produktion oder zu Hause produziert wird, es schrumpft.

Ausrüstung und Werkzeuge

Bei der Herstellung von Schaumstoffblöcken zu Hause Sie benötigen möglicherweise folgende Ausrüstung und Zubehör:

- Zubringer für Zement und Sand;

- Schaumgenerator mit einer Kapazität von mindestens 200 l / min;

- Baro-Installation;

- gebrauchter Wasserspender;

- Vibrationssieb (Rohstoffsichter);

- Auslaufschlauch für fertige Mischung;

- Kompressor;

- Betonmischer mit einem Volumen von mindestens 250 Litern;

- Sonderformen für Blöcke oder eine Schneidemaschine.

Es wird nicht schwer sein, heute die notwendige Ausrüstung für die Herstellung von Baustoffen zu Hause zu kaufen. Auf Wunsch können Sie nicht nur eine komplette Produktionslinie, sondern auch deren einzelne Komponenten erwerben. Es ist zu bedenken, dass Geräte zur Herstellung von Schaumstoffblöcken zu Hause nicht nur stationär, sondern auch tragbar sind. Die Linie kann Förderband oder automatisiert sein. Diese Faktoren bestimmen die Kosten der gekauften Ausrüstung.

Das Herzstück jeder Ausrüstung ist ein Schaumgenerator. Eine solche Vorrichtung kann pro Tag etwa 100-110 Kubikmeter Material freisetzen. Eine Besonderheit stationärer Anlagen ist ihre hohe Produktivität bei hervorragender Qualität und geringen Kosten. Wenn man bedenkt, dass ein solches Kit etwa 1,5 Millionen Rubel kosten wird, stellt dies seinen Kauf in Frage.

Ein mobiles Schaumbetonwerk erfordert nicht die Anschaffung eines teuren Schaumgenerators und ist daher auf dem Baumarkt gefragt. Gleichzeitig kann es sich jedoch nicht mit hoher Leistung rühmen. In der Regel wird in diesem Fall eine Druckeinstellung verwendet, die jedoch bei aller Kraft nicht mehr als 40-45 Kubikmeter Fertigmaterial pro Tag produzieren kann.

Dabei entstehen oft fertige Blöcke mit hohem Treibmittelverbrauch.

Ihre Stärke ist den auf stationären Leitungen erzeugten Analoga unterlegen. Der Preis für ein komplettes Set für die Heimproduktion kann zwischen 50 und 300 Tausend Rubel variieren. Gleichzeitig haben Hochleistungsgeräte in der Regel hohe Kosten. Zum Beispiel kann ein Set für 300.000 Rubel etwa 72 Kubikmeter Schaumbeton pro Tag ergeben.

Eine automatische Linie benötigt große Flächen, was oft problematisch ist, weil sie anfangs nicht vorgesehen war. Typischerweise erfordern solche Linien die Erstellung von Behältern für Zement, Wasser, Sand sowie Zusatzstoffe mit automatischer Dosierung. Darüber hinaus müssen die Bereiche zum Trocknen von Schaumbeton, das Gießen in Formen sowie die Installation zum Schneiden berücksichtigt werden. Diese Ausrüstung kann im Durchschnitt etwa 80-100 Kubikmeter Material pro Tag produzieren, aber nicht jeder kann sich einen solchen Luxus leisten, da das Set 1,5 bis 3 Millionen Rubel kostet.

Wenn das Geld in der Anfangsphase nicht ausreicht, kaufen sie gebrauchte Geräte. In diesem Fall sollten Sie jedoch darauf vorbereitet sein, dass einige Teile möglicherweise schnell genug ausgetauscht werden müssen.

Darüber hinaus müssen Sie verstehen, dass die in Betrieb befindliche Ausrüstung die schlechte Qualität des fertigen Schaumbetons verursachen kann.

Die für Schaumbeton gekauften Formen können unterschiedlich sein. Heute werden sie aus Stahl, Sperrholz und Kunststoff hergestellt. Die Kapazität der Produkte ist unterschiedlich, zum Beispiel können Sie Kunststoffformen mit Abmessungen von 390x190x288 mm, Sperrholzoptionen mit Abmessungen von 588x300x188 mm, Gegenstücke aus Stahl mit Abmessungen von 600x300x200 mm kaufen. Beim Kauf ist es wichtig, die Strenge der Geometrie zu berücksichtigen, da die Qualität des fertigen Materials direkt davon abhängt. Selbst die kleinste Verletzung der Symmetrie ist inakzeptabel.

Bei der Auswahl von Formen zum Gießen von Schaumbetonmasse sollten Sie auf das Material ihrer Herstellung achten. Da die Schalung kombinierbar ist, ist dies besonders wichtig. Wenn der Verkäufer beispielsweise anmerkt, dass die Metallausführung mit hochbelastbaren Kunststoffeinlagen auch höchsten Temperaturen standhält, sollte man dem nicht blind vertrauen.

Der Punkt ist, dass solche Formen tatsächlich kurzlebig sind. Beim Trocknen und Aushärten der Schaumbetonmasse wird eine große Wärmemenge freigesetzt.

Kunststoff, egal wie hochwertig er ist, reagiert auf Temperaturerhöhung.

Verbrauch und Mischungsverhältnisse

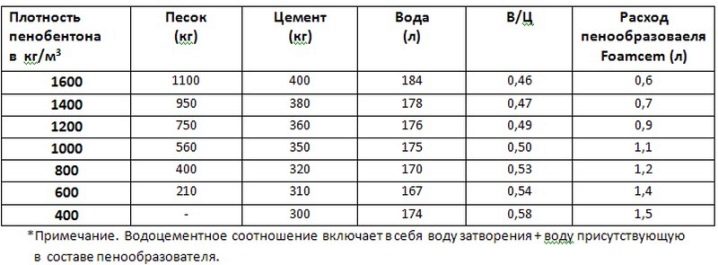

Die Anteile der Bestandteile bei der Herstellung von Schaumbeton sind wie folgt: Für 320 kg Zement (zum Beispiel Marke M500) werden 420 kg Sand, 45 Liter Wasser zur Schaumherstellung und 120 Liter Wasser für die Lösung verwendet . Was das Schäumungsmittel betrifft, hängt sein Verbrauch von einer bestimmten Marke ab. Normalerweise wird es für ein solches Volumen im Bereich von 1,2-1,5 kg verwendet. Wasser für die Produktion kann nicht nur aus Leitungswasser entnommen werden, auch technisches Wasser mittlerer Härte ist geeignet.

Rezeptur und Mengenverhältnisse hängen direkt von der Dichte des Schaumbetons ab, die am Ende erhalten werden muss. Wenn Sie beispielsweise die Rohdichte von D 600 Schaumstoffblöcken benötigen, nehmen Sie 210 kg Sand, 310 kg Zement, 110 Liter Wasser für Mörtel und 54 Liter zum Verdünnen des Schaums. Darüber hinaus sind 1,3 kg Schaummittel und 715 Liter Schaum die Bausteine. Beim Mischen der gesamten Komponentenmenge wird eine Nassmasse von 685 kg erhalten.

Wenn eine hohe Dichte erforderlich ist (z. B. 1000 kg pro m3), wird Porenbetonmasse aus 590 kg Sand, 350 kg Zement, 120 Liter Wasser in Lösung, 42 Liter Schaum hergestellt. Für ein solches Rezept werden nicht mehr als 1 kg Schaummittel und 560 Liter Schaum verwendet. Infolgedessen beträgt im letzteren Fall die Masse der Rohstoffe zur Herstellung von Schaumstoffblöcken 1103 kg.

Es ist wichtig, die Homogenität des resultierenden Schaums und der Lösung zu überwachen. Dies erhöht die Qualitätsmerkmale des fertigen Materials. Bei der Auswahl des gewünschten Rezepts ist zu beachten, dass die Schrumpfung des fertigen Materials nach aktuellem GOST 3 mm pro 1 m² nicht überschreiten sollte. m.

Wie macht man?

Die Herstellung von Schaumstoffblöcken zu Hause erfolgt auf zwei Arten: Gießen und Sägen. Bei der klassischen Do-it-yourself-Fertigungstechnologie werden spezielle Kassettenformen mit herausnehmbaren Trennwänden und Seitenwänden verwendet, um die Gesamtkapazität in separate Abschnitte gleicher Größe zu unterteilen. In solchen Formen trocknet die Lösung und härtet aus, wonach der fertige Schaumbeton entfernt wird. Der Hauptvorteil dieser Methode zur Herstellung von Baumaterial besteht darin, dass der monolithische Block nicht geschnitten werden muss.

Dadurch entfällt der Kauf einer Sägemaschine, was die Ausrüstungskosten senkt. Es ist jedoch die Form, die eine Verletzung der strengen Geometrie verursachen kann. Nach dem Aushärten sind nicht alle in die Form gegossenen Elemente auch mit dem Kauf einer teuren Vorrichtung perfekt gleichmäßig. Es wird auf jeden Fall eine Ehe geben, und dies ist ein zusätzlicher Aufwand für die verwendete Mischung.

Um die Zerstörung von Schaumstoffblöcken zu verhindern, muss ein spezielles Schmiermittel verwendet werden, das sich innerhalb weniger Tage an der Luft zersetzt.

Solche Stoffe sind nicht billig, werden sie jedoch nicht verwendet, kann dies zu Spänen oder Rissen an Schaumstoffblöcken führen.

Am häufigsten wird Sägetechnologie in der Heimproduktion verwendet. In diesem Fall wird zuerst eine große Form gegossen, die dann in einzelne Elemente einer bestimmten Größe geschnitten wird. Für diese Methode wird eine Sägemaschine angeschafft. Obwohl es einige finanzielle Investitionen erfordert, wird die Rentabilität steigen. Die Vorteile dieses Verfahrens liegen in der strengen Geometrie jedes Elements sowie in der Minimierung der Spänebildung an den Kanten der Schaumstoffblöcke.

Allerdings kann diese Technik den Geldbeutel schonen, da für die Herstellung kleiner Werkstücke eine spezielle Ausrüstung benötigt wird und sie teuer ist. Darüber hinaus erhöht das Zerschneiden der monolithischen Platte in kleine Stücke die Zeit, die zur Herstellung des Materials benötigt wird.

Die Schneidemaschine gibt es in zwei Varianten. Im ersten Fall ist dies eine Einheit, auf der das monolithische Material unmittelbar nach dem Aushärten (Verformung) geschnitten wird. Dies hat den Vorteil, dass Sie nicht das gesamte Brett zur Sägemaschine transportieren müssen, wodurch Arbeitskosten und Zeit reduziert werden. Schaumstoffblöcke werden mit speziellen Fäden geschnitten, die sich durch eine hohe Schnittgenauigkeit auszeichnen.

Die Nachteile dieser Schneidelemente sind ihre Zerbrechlichkeit sowie angemessene Kosten.

Die zweite Art von Schneidausrüstung erfordert die Übergabe eines Schaumbetonmonolithen zum Schneiden. In diesem Fall muss mit Scheibenmessern geschnitten werden. Im Gegensatz zu Saiten sind solche Messer langlebig und die Einheiten selbst sind wirtschaftlich in der Wartung. Das Übertragen von Schaumbetonplatten auf sie ist jedoch, gelinde gesagt, unbequem und mühsam.

Das Aushärten von Schaumstoffblöcken kann auf zwei Arten erfolgen: natürlich und autoklaviert. Gleichzeitig weisen die nach der zweiten Methode getrockneten Elemente die besten Qualitätsmerkmale auf. So ist es möglich, die günstigsten Voraussetzungen für den Erhalt eines guten Baustoffes zu schaffen. Der Preis für solche Geräte geht jedoch erheblich in die Tasche, daher wird sie nicht gekauft, wenn sie in kleinen Mengen hergestellt wird.

Selbsttrocknender Schaumbeton trocknet im Sommer besser. Wenn die Temperatur im Raum während des Trocknens unter Null liegt, müssen Sie in der Regel die Schalung abdecken oder über die Schaffung spezieller Kammern zum Dämpfen von Schaumstoffblöcken nachdenken. Im ersten Fall wird üblicherweise Polyethylen oder Industriewatte verwendet. Im zweiten wird ein Raum innerhalb der Produktionshalle für diese Bedürfnisse bereitgestellt.

In einem solchen Raum wird ein spezielles Temperaturregime geschaffen, das die erforderliche Luftfeuchtigkeit für eine gleichmäßige und korrekte Aushärtung der Blöcke berücksichtigt. Oft werden für diese Zwecke Dampferzeuger verwendet, die versuchen, den Arbeitsprozess zu automatisieren. Wenn kein zusätzliches Geld vorhanden ist, Sie jedoch die Trocknungszeit von Schaumstoffblöcken nicht verlängern möchten, greifen sie auf verschiedene Budgetoptionen zurück, um dieses Problem zu lösen. Jemand stellt Wassereimer in die Kammer, in einem anderen Fall erfolgt die Kommunikation mit der Gasheizung.

Wer mit diesen Lösungen nicht zufrieden ist, umschließt einen bestimmten Teil der Produktionshalle mit jedem verfügbaren Material zu einem akzeptablen Preis. Als Zaun werden beispielsweise alte Ziegel, Profilbleche oder auch die gleichen Schaumstoffblöcke verwendet. Beim Bedampfen der Kammer mit Gas muss die Optimalität des ausgewählten Modus berücksichtigt werden. Idealerweise sollte die Luftfeuchtigkeit im Raum nicht weniger als 65 % betragen. Wenn die Produktion jedoch den Kauf von Spezialgeräten in Form einer Wärme- und Feuchtigkeitskammer nicht vorsieht, kann dies die Zertifizierung des fertigen Materials beeinträchtigen.

Herstellungstechnologie

Die Standardtechnologie zur Herstellung von Schaumbetonblöcken zu Hause besteht aus mehreren Arbeitsgängen.

- Zunächst wird in einem separaten Behälter ein Schaummittelkonzentrat hergestellt. Dann wird es mit Wasser kombiniert und zu einem Dampfgenerator geschickt. Steht einer eigenständigen Produktion eine Kavitationsanlage zur Verfügung, die den Inhalt mittels Ultraschall aufschäumt, wird dieser Schritt übersprungen.

- Der nächste Schritt besteht darin, eine Mischung für Schaumbeton herzustellen. Dazu werden die notwendigen Mischungskomponenten und spezielle Additive in die Mischkammer eingebracht. Danach wird die Kammer mit dem zuvor vorbereiteten Schaum gefüllt. Nach den Regeln der Technik erfolgt die Durchmischung in der Kammer innerhalb weniger Minuten.

- Wird in der Produktion eine Kavitationseinheit verwendet, Zunächst wird ein Schaummittel zum Mischen in die Kammer gegeben... In diesem Fall werden die restlichen Komponenten der Arbeitslösung später platziert. In diesem Fall sollte die Rührzeit 0,5 Minuten nicht überschreiten. In diesem Stadium ist die Lösung zum Gießen bereit.

- Nach dem Rühren wird die Zusammensetzung in die vorhandenen Formen gegossen. Um ein Anhaften der Masse an der Geräteoberfläche zu verhindern, werden die Kontaktstellen mit Maschinenöl oder einer speziellen Schmierflüssigkeit vorgeschmiert. Es ist wünschenswert, dass die Temperatur im Raum während des Erstarrens und Aushärtens der Zusammensetzung mindestens +20 ° C beträgt. Nach etwa 8-10 Stunden gewinnt Schaumbeton ein Viertel seiner Festigkeit.

Dies ist der beste Zeitpunkt, um es unter Berücksichtigung der erforderlichen Abmessungen sowie der Verpackung zu schneiden. Die Endfestigkeit der Elemente erreicht 28 Tage nach ihrer Herstellung. Als Anlassfestigkeit gilt ein Drittel der angegebenen.

Das Produkt kann in zwei Tagen verkauft werden.

Was ist zu beachten?

Manchmal scheint es viel einfacher zu sein, Geräte für die Herstellung von Schaumstoffblöcken mithilfe von Grundkenntnissen, Leistungsberechnungen und Zeichnungen, die heute im Internet leicht zu finden sind, unabhängig herzustellen. Tatsächlich ist es jedoch eine Überlegung wert: Die Herstellung von Schaumbeton in einer Heim-Minianlage lässt keine Ungenauigkeiten zu, da ihre Vorteile davon abhängen. Sie müssen verstehen, dass das Fabrikprodukt im Extremfall in Zukunft nicht schwer als unnötig zu verkaufen sein wird, während hausgemachte Produkte nicht beansprucht werden.

Für die Herstellung von Schaumstoffblöcken wird Portlandzement der Marke M 500 verwendet. Um die Qualitätsmerkmale der fertigen Elemente zu verbessern, werden verschiedene Additive hinzugefügt. Mit dem Modifikator "Bio NM" können Sie beispielsweise die Frostbeständigkeit von Schaumstoffblöcken verbessern. Durch die Zusätze "Bio-Lux" und Laston ist es möglich, die Luftkonzentration in der Materialstruktur zu erhöhen.

Damit das fertige Material hervorragende Wärmeisolationseigenschaften aufweist, muss für seine Herstellung ein industrielles Schäumungsmittel gekauft werden. Egal, wie viel Geld Sie sparen und selbst herstellen möchten, es wird keine Wärmespeicherungsraten ähnlich der in der Produktion hergestellten Option haben.

Wichtig ist auch, dass hochwertige Rohstoffe die Basis für einen hochwertigen Schaumstoffblock sind.

Anweisungen zum Herstellen von Schaumstoffblöcken zu Hause finden Sie im folgenden Video.

Der Kommentar wurde erfolgreich gesendet.