Schalung für monolithische Bauweise

Schalung ist das wichtigste Element beim Bau von Gebäuden oder anderen Betonkonstruktionen... Die Zuverlässigkeit, Sicherheit und Haltbarkeit des Gebäudes hängt von der Richtigkeit seiner Montage und der Qualität der Herstellungsmaterialien ab. Daher ist es sehr wichtig, vor Arbeitsbeginn zu untersuchen, welche Art von Schalung für den monolithischen Bau geeignet ist und welche Merkmale sie hat.

Was ist das und wo wird es angewendet?

Schalungen für den monolithischen Bau sind eine spezielle vorgefertigte Konstruktion, in der flüssiger Beton nach dem Erstarren die erforderlichen Formen annimmt. Schalungen bestehen in der Regel aus mehreren Einzelteilen. Es gibt zwei Arten von montierten Strukturen:

-

abnehmbar;

-

nicht abnehmbar oder stationär.

Der erste Typ wird unmittelbar vor dem Gießen der Betonmischung auf einer Baustelle montiert und nach dem Erstarren wieder demontiert. Mit Hilfe von abnehmbaren Schalungen werden alle Arten von Konstruktionselementen erstellt, sowohl einfache als auch komplexe Konfigurationen, zum Beispiel:

-

verschiedene Gebäudestrukturen des vertikalen Typs, die als Fundament dienen kann, mit einem Gürtel verstärkt (unter der Mauerlat) und auch die Rolle einer Außenwand oder einer gewöhnlichen Innentrennwand spielen kann;

-

horizontale Typstrukturen um Böden zwischen Etagen, Dächern von Gebäuden und Bauwerken, Vordächern, Markisen zu schaffen;

-

Geräte, Oberflächen und Ebenen, die in einem bestimmten Winkel positioniert werden müssen (Treppen, Rampen für Autos) - dafür werden spezielle sogenannte Kriechschalungssysteme verwendet;

-

runde oder konische Ausführungen, zB Stützen oder Radialwände, Wandtrennwände - spezielle gerundete abnehmbare Schalungen werden verwendet.

Beim Bau von Flachbauten und kleinen Einzelbauwerken werden am häufigsten feste oder stationäre Schalungssysteme eingesetzt. Der Einsatzbereich dieser Systeme ist begrenzt, aber in Fällen, in denen ihr Einsatz möglich ist, helfen sie, die Arbeitskosten deutlich zu senken und Geld zu sparen. Nach dem Aushärten der Betonmischung und den Abschlussarbeiten wird eine solche Schalung nicht demontiert. Es bleibt in der Struktur der hergestellten Struktur und ergänzt diese - es erhöht die Festigkeit, Zuverlässigkeit, verbessert die Wärme- und Schalldämmung des Raumes.

Artenübersicht

Für den Bau von Objekten und die Erstellung individueller Bauwerke kommen verschiedene Schalungssysteme zum Einsatz. Zusätzlich zu den beiden oben genannten Kriterien werden sie je nach Form, Größe, Installationsmethode und Zweck in verschiedene Typen eingeteilt.

Betrachten Sie die wichtigsten Arten moderner professioneller Schalung für einen Monolithen.

-

Kleinschild Ist eine zusammenklappbare, verstellbare Struktur, die aus mehreren separaten Elementen besteht. Jedes montierte Element hat eine Fläche von nicht mehr als 3 Quadratmetern und wiegt bis zu 50 Kilogramm. Dieses System ist universell, da daraus bei Bedarf in kurzer Zeit Gebäudestrukturen unterschiedlicher Größe und Konfiguration zusammengebaut werden können. In der Regel wird ein Small-Panel-System für den Bau von Flachbauten und anderen Objekten einer kleinen Fläche verwendet.

-

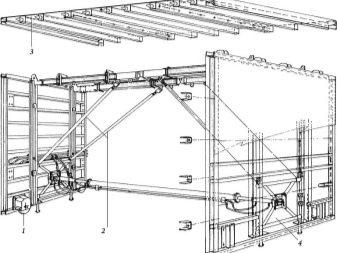

Großflächige Das System ist eine zusammenlegbare Struktur, die aus großflächigen Schilden besteht. Von der Größe her kann jedes dieser Einzelelemente die Abmessungen ganzer Wände, Trennwände oder Böden vollständig nachbilden.Es wird hauptsächlich für den Bau von großformatigen Objekten verwendet, die in kurzer Zeit fertiggestellt werden müssen.

- Lautstärke einstellbar Das System besteht aus separaten Abschnitten mit extra großen Abmessungen, die in Form des Buchstabens "P" oder "G" vorgefertigt sind - dies sind die gebräuchlichsten. Bei einzelnen Herstellern, insbesondere bei Sonderanfertigungen, können Formen und Größen abweichen. Um die erforderlichen Strukturen zu montieren, werden die Abschnitte mit speziellen Geräten montiert - Hebekränen, verschiedenen Manipulatoren. Aufgrund der großen Abmessungen wird das fertige Fertigteil meist nicht auf einmal, sondern nacheinander in Teilen gegossen.

Komplexe volumenverstellbare Technologie wiederum ist in mehrere Typen unterteilt, die oft bei großen Bauprojekten verwendet werden. Es ist unterteilt in horizontal, tunnel und beweglich-vertikal.

Es ist wichtig zu beachten, dass bei Verwendung eines Small-Panel-Systems in den meisten Fällen zusätzliche Stütz- und Stützelemente verwendet werden müssen, damit die montierte Struktur nicht unter dem Druck der Betonmischung kollabiert.

Die Schalung aus Großtafeln hält auch ohne zusätzliche Stützpfosten erheblichen Gewichtsbelastungen stand, da ihre Konstruktion ursprünglich für die Anordnung von großflächigen Fundamenten, langen und hohen Wänden und anderen massiven Gegenständen konzipiert wurde.

Der Zusammenbau all dieser Systeme, sofern es sich um fertige Werksprodukte handelt, ist technisch nicht schwierig – die Bausätze werden mit Standardelementen komplettiert und nach dem Prinzip eines Kindergestalters zusammengebaut. Die einzige Schwierigkeit kann nur im großen Stil auftreten, wenn zum Beispiel beim Einbau volumenverstellbarer Elemente viele Personen oder spezielle Geräte benötigt werden, um ein großflächiges System zu montieren.

Materialien

Individuelle Schalungselemente für monolithische Bauwerke werden entweder werkseitig oder in Eigenfertigung hergestellt. In beiden Fällen können sie aus verschiedenen Materialien bestehen – Hauptsache, sie erfüllen bestimmte Normen und Anforderungen.

Das Material zur Herstellung von Elementen des Schalungssystems muss eine gute Biegefestigkeit und einen ausreichenden Sicherheitsspielraum aufweisen und gegenüber chemischen Zusammensetzungen inert sein.

Das Material sollte nicht oxidieren und mit den Komponenten und Substanzen der Betonmischung reagieren, um seine Zusammensetzung nicht zu verletzen und die Zuverlässigkeit der zukünftigen Struktur nicht zu beeinträchtigen. Selbsttragende Schalungen für den monolithischen Bau bestehen meistens aus Holz oder gewöhnlichem Eisenmetall, Fabrikkonstruktionen bestehen auch aus Aluminium oder Kunststoff. Schauen wir uns jede der Optionen genauer an.

Holz

Holzkonstruktionen sind am kostengünstigsten, am schnellsten hergestellt und montiert, daher werden sie oft für den Eigenbau zu Hause verwendet. Aus Brettern oder Sperrholz zusammengesetzte Holzsysteme halten etwa 25-30 Zyklen aus und eignen sich daher hervorragend für den Bau kleiner Gebäude. Sie haben jedoch eine geringe Festigkeit und Hygroskopizität.

Stahl

Stahlschalungselemente gelten als die langlebigsten und zuverlässigsten, Bauherren kennzeichnen sie auch hohe Vielseitigkeit und Langlebigkeit. Ein Design kann bei richtiger Pflege und sorgfältiger Handhabung bis zu 500 Mal verwendet werden. Der einzige Nachteil solcher Systeme ist das große Gewicht jedes Elements.

Aluminium

Aluminiumstrukturen sind relativ leicht, unterscheiden sich aber gleichzeitig gute Stärke - Der Nutzungszyklus eines Systems kann bis zu 300 Mal betragen. Sie sind bequem bei der Installation und beim Transport, ihr wesentlicher Nachteil besteht jedoch darin, dass sich nach häufigem Kontakt mit der Betonmischung Korrosion an der Oberfläche zu bilden beginnt.

Kunststoff

Kunststoff ist das am einfachsten und bequemsten zu installierende Material für die Herstellung von Schalungsstrukturen. Es wird von Feuchtigkeit nicht angegriffen und hat eine glatte Oberfläche, und auch die Wände aus erhärtetem Beton erweisen sich als glatt und schön.Dadurch kann in manchen Fällen auf nachträgliche Nacharbeiten verzichtet werden.

Kunststoff hält nicht mehr als 200 Zyklen aus, hat aber trotzdem eine hohe Festigkeit und wird oft sogar beim Bau von mehrstöckigen Gebäuden verwendet.

Dimensionen und Gewicht

Die genauen Abmessungen und das Gewicht der Struktur hängen von der Art der Schalung, dem Maßstab und der Fläche des zukünftigen Baus ab. Zum Beispiel wird ein Holzsystem aus Brettern mit einer Dicke von bis zu 3 Zentimetern und einer Breite von 200 bis 300 Millimetern zusammengebaut, die Größe der Bretter wird durch die Abmessungen der zukünftigen Struktur bestimmt, aber in jedem Fall müssen Sie einen Vorrat von 10 . herstellen -15 cm hoch.

Für Stahlsysteme werden Paneele mit einer Länge von 0,5 bis 2,5 Metern verwendet, während ihre Höhe 3,5 Meter nicht überschreiten sollte, das ungefähre Gewicht einer Stahlplatte für die Schalung beträgt 50-55 Kilogramm. Werksplatten aus Sperrholz werden mit einem Gewicht von 15 bis 70 Kilogramm hergestellt und ihre Abmessungen reichen von 0,3 x 0,9 Meter bis 1,2 x 1,5 Meter.

Beliebte Hersteller

Helios ist ein russischer Hersteller von Aluminium- und Stahlsystemen. Arbeitet seit Anfang 2006 auf dem Inlands- und Weltmarkt. Produziert starke und haltbare Bretter mit einer Höhe von bis zu 3 Metern und einer Breite von 0,2 bis 1,5 Metern. Produkte werden sowohl im Zivil- als auch im Industriebau bei der Erstellung von Bauwerken unterschiedlicher Komplexität eingesetzt.

Kumkang - Koreanisches Unternehmen zur Herstellung von Kleintafelschalungen. Die Systeme werden beim Bau von Flachbauten, Flachbauten sowie beim Bau von Privathäusern und Nebenanlagen eingesetzt.

Peri ist ein deutscher Hersteller von großflächigen Schalungskonstruktionen. Die Systeme werden mit geraden und eckigen Elementen komplettiert und werden oft beim Bau verschiedener Industriekomplexe und -anlagen verwendet. Sie zeichnen sich durch zuverlässige Verriegelungsmechanismen und Halterungen aus.

Installationstipps

Die Montage jeder Stahlbetonkonstruktion muss nach den für das jeweilige System entwickelten Fließbildern erfolgen. Die Karten beschreiben detailliert den Arbeitsablauf und die notwendigen Bedingungen sowie alle praktischen Anforderungen. Es gibt jedoch allgemeine Empfehlungen, die bei der Montage einer Struktur befolgt werden sollten.

Das Verfahren zum Ausführen von Schalungen während des Baus von Gebäuden:

-

Bereite die Seite vor - die Oberfläche nivellieren, von Schmutz befreien;

-

zuerst Schilde aufstellen im Inneren, und dann entlang der Außenkontur (die Installation sollte an der Ecke beginnen);

-

stützen Sie die Schilde von außen fabrik- oder hausgemachte Stopps und von innen mit speziellen Befestigungselementen miteinander verbinden;

-

das montierte System auf Dichtheit prüfen, ggf. Fugen abdichten;

-

wenn möglich eine spezielle Substanz auf die Innenfläche der Schilde auftragen, verhindert das Anhaften von Beton - dies trägt zur Verlängerung der Lebensdauer des Systems bei;

-

beim Erstellen einer Fundamentplatte wird empfohlen von innen die Schilde mit einer Folie oder einem Dachmaterial verschließen, durch Verkleben mit verstärkendem Klebeband, um das Auslaufen von flüssigem Beton zu vermeiden.

Die Demontage des Systems erfolgt erst nach vollständiger Erstarrung der Betonmischung, die Dauer hängt von Volumen, Komplexität und Größe der Struktur ab. Die Demontage erfolgt in umgekehrter Reihenfolge.

Nach der Demontage müssen die Schilde unbedingt von Betonresten, insbesondere Aluminium- und Kunststoffresten, gereinigt werden.

Als nächstes, wie man die Schalung für einen monolithischen Boden in einem Haus aus Porenbeton anbringt.

Der Kommentar wurde erfolgreich gesendet.