Übersicht Gewindebohrer

Der Hahn ist wie ein „umgekehrter Würfel“. Es wird nicht das Außengewinde (bei glatter Bewehrung oder Draht) geschnitten, sondern das Innengewinde (bei einem gebohrten Werkstück für eine Mutter, einen Rohling). Der Gewindebohrer zeichnet sich durch eine mechanisierte Anwendung (in einem Schraubendreherfutter) oder manuell (ein Knopf) aus.

allgemeine Beschreibung

Die Handzapfmanschette ist in gerader und L-förmiger Ausführung erhältlich. Die Hauptkomponenten des Gewindebohrerhalters sind:

- prismatischer Rahmen;

- statischer Griff;

- ein abnehmbarer Griff mit einer Ratsche, die die Positionsänderung beim Drehen um einen bestimmten Winkel fixiert.

Als zusätzliche Teile - bewegliche Pads und eine Vorrichtung zu ihrer Immobilisierung als Teil verstellbarer Gewindebohrerhalter.

Aufgrund ihrer standardisierten Form in Form eines quadratischen Elements (nach den Standards von GOST Nr. 3266) sind die Gewindebohrerhalter auf dem Werkzeugmarkt vereinheitlicht. Sie sind mit Links- und Rechtsgewinden kompatibel und arbeiten auf Zoll- und metrischen Fräsern. Je nach Ausführung kann der Halter für den Gewindebohrer ein flacher oder L-förmiger Halter sein, mit einer radialen oder axialen Bewegung des Messers, mit der Möglichkeit, den freien Abschnitt für den Schwanz einzustellen.

Der Gewindebohrerhalter hat ein, zwei oder drei Stegabschnitte - je nach Durchmesser der zu schneidenden Gewindenut. Die axiale Bewegung übernimmt die werkzeugseitige Ausführung und arbeitet mit extrem eingeschränktem freien Zugang zum Schneidbereich.

Der Gewindebohrerhalter erfordert mehr Kraft beim Schneiden - um die Arbeit zu erleichtern, ist im Werkzeug eine Ratsche montiert, die den Fräser zum Bewegen des Griffs zuverlässig fixiert.

Ansichten

In Bezug auf die Größe (Innendurchmesser) des Gewindelochs laut der inländischen GOST Schraubenschlüssel für Gewindebohrer der Bereiche M3-M12, M6-M20, M8-M36, M1-M12, M1-M10, M4-M12, M8-M25 und eine Reihe anderer sind auf dem Markt weit verbreitet ... Je kräftiger und dicker der Knopf ist, desto mehr Kraft kann der Meister auf den Hahn ausüben. Konstruktionsbedingt gibt es auf dem Markt für Handschneider neben den oben genannten Gewindebohrerhaltern auch einen Halter für einen Prismengewindebohrer sowie einen universellen.

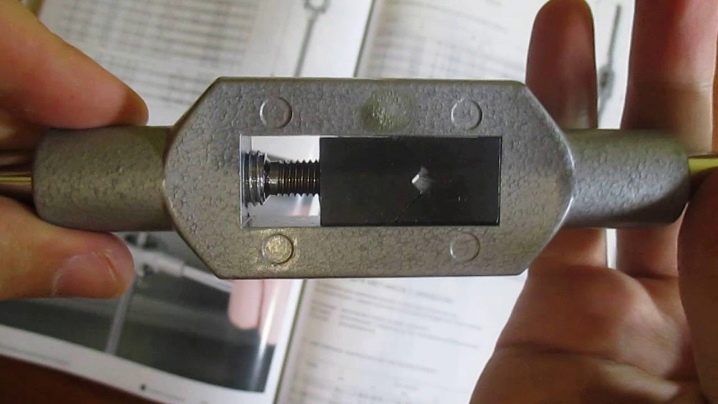

Prismatischer Hahnhalter - zwei Auflagen im Rahmen, während eine in die andere passt, wie Elemente eines Mosaiks oder Puzzles. Rechteckige Prismen bilden, wenn sie geschlossen sind, in der Mitte einen unbesetzten quadratischen Spalt, in den ein Fräser mit einem Schaft gleicher Form und Größe eingeführt wird.

Dies ist ähnlich dem Kurbel-Schlitten-System bei einem Fahrrad: die Befestigung der Pedale an der Achse des Buchsenmechanismus ist in diesem Fall ein quadratischer Spalt, in den die Schlittenstange eingeführt (und mit einer Mutter oder Schraube festgezogen) wird.

Ebenso verhält sich der Gewindebohrer, wenn er in der Gewindebohreraufnahme befestigt ist. Das Festziehen des Schaftes im Halter erfolgt über die verstellbaren Knaufstangen.

Der Universal-Gewindebohrerhalter ist das gleiche prismatische Gleithilfswerkzeug. Für gemeinsame Arbeiten mit einem Endratschen-Gewindebohrer wird ein mit einer solchen Ratsche ausgestatteter Adapter mit dem Halter mitgeliefert. Dies ermöglicht die Verwendung beider zuvor diskutierter Brennertypen, wobei die Abhängigkeit des ausgewählten Brenners von der Art des Schraubenschlüsselhalters umgangen wird.

Wie macht man es selbst?

Der einfachste Halterknopf wird auf folgende Weise hergestellt.

- Bohren Sie ein Loch für M10-Schrauben in die Mitte eines Stücks (z. B. 5 cm) eines quadratischen Bewehrungsstabs mit einem Querschnitt von z. B. 400 mm2 (die Seitenlänge des Quadrats beträgt 20 mm).In diesem Beispiel wird ein Linksgewindebohrer an einem M10 Mutterschaft verwendet. Das Loch für den Gewindebohrer wird genau in der Mitte (Mitte) des Stangenstücks gebohrt. Ist die Tiefe des Lochs halb oder? die Dicke der Stange. Beispielsweise wird ein 20 mm Stab auf 10… 13 mm aufgebohrt.

- Verwenden Sie einen anderen Gewindebohrer, um die Gewinde in diesem Mittelloch zu schneiden. Es wird empfohlen, den linken zu schneiden - der rechte würde die Arbeit mit einem solchen Schraubenschlüssel stören, der Fräser würde beim Schneiden von Rohlingen abgeschraubt. Schrauben Sie den Wasserhahn ein, achten Sie darauf, dass er dort sicher "sitzt".

- Bohren Sie an den Enden eines Stangenstücks die gleichen Löcher für die Querstangen des Knaufs, beispielsweise bis zu 1 ... 1,5 cm tief und schneiden Sie ein ähnliches Gewinde hinein.

- Schrauben Sie die Längen der Bolzen in die seitlichen Löcher. Zum Beispiel beträgt die Länge jeweils 10 cm und legen Sie - zur Erleichterung der Arbeit - Schrumpfschläuche oder ein Stück gewöhnlichen dünnen Schlauchs auf.

Tipp: Beim Bohren unbedingt auf Rechtwinkligkeit achten. Eine Schrägstellung von mindestens einem Grad zu beiden Seiten führt zu Unannehmlichkeiten während des Betriebs und trägt zu einem stärkeren Verschleiß sowohl des Brenners als auch des Halters bei. Es wird empfohlen, alle Bohrarbeiten auf einer Bohrmaschine durchzuführen, bei der die Rechtwinkligkeit (Rechtwinkligkeit) des Bohrhubs bereits werksseitig eingestellt ist.

Wenn die Basis des Halters aus Stahl besteht, der für die Herstellung von Baubeschlägen A400-A500 verwendet wird, kann er nach dem Schneiden und Testen des Halters in Maschinenöl gehärtet werden - wie das Härten von hausgemachten Messern, Sägen und Äxten. Gehärteter Stahl ist um ein Vielfaches verschleißfester als ungehärteter Stahl. Das Temperieren des Knopfes macht die Leuchte haltbar. Alternativ empfiehlt es sich, sich etwas Werkzeugstahl zu besorgen – verwenden Sie beispielsweise einen abgebrochenen großen Schraubenschlüssel oder eine Zange als Rohling für einen Schraubenschlüssel. Das Bohren und Sägen des Kragenbodens erfolgt mit einem Bohrer und einer diamantierten Scheibe.

Die Herstellung eines prismatischen Halters ist etwas komplizierter. Die von den Schlüsseln angetriebenen Hälften der Spannplatten werden auf einer Fräsmaschine geschliffen, was diese Bearbeitung des Schlüssels mit einer CNC-Maschine erheblich erleichtert. Der Einsatz von Laser- und Frässchneiden ist ungefähr gleich – die Präzision von CNC-Geräten macht es einfach, eine große Anzahl identischer Teile zu kopieren. Die den Hahn drückenden Hälften bestehen aus einer dickwandigen Platte (10-20 mm) aus Stahlblech.

Weiterhin werden die Hälften in einen aus einem U-Profil geschweißten Rahmen gelegt, in den Löcher für die manuellen Hälften der Kurbel gebohrt werden. Die Hälften können jedoch ohne Rahmen verbunden werden - die gleichen Gewindestangen des Schraubenschlüssels geben ihm die stabilste Position, dank derer der Gewindebohrerschaft gründlich geklemmt wird. Die Klemmhälften werden gegen-koaxial gebohrt: Die eingeschraubten Stifte, die der Meister beim Einfädeln der Werkstücke mitnimmt, durchdringen das erste Halbprisma - von einer Seite - und die Hälfte dringen in das zweite ein.

Der Nicht-Ratschenmechanismus ist viel einfacher herzustellen, da die Ratsche auch ein Teil erfordern würde, in dem ein oder zwei Kugellager eingebaut sind. Wie die Praxis zeigt, geht es vor allem darum, die Gebrauchstauglichkeit und Langlebigkeit des Halteknopfes über viele Jahre zu gewährleisten. Die ausgeklügelte Lagerkonstruktion ist eine Lösung für Handwerker, die die ersten Erfahrungen im Eigenbau von Handwerkzeugen in einer Garage gemacht haben.

Der Kommentar wurde erfolgreich gesendet.