Alles über Blähton-Betonsteine

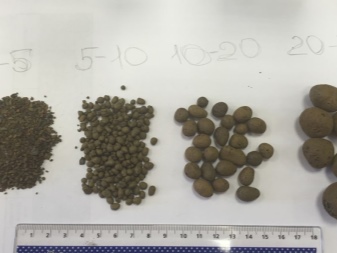

Blähtonbetonsteine sind ein Baustoff, bei dessen Herstellung Zement, Sand und Wasser verwendet werden. Der Lösung wird auch Blähtonkies mit einer Gesamtmasse von bis zu 60 % bei einer Größe von 5 bis 10 mm zugesetzt. Je größer der Anteil, desto geringer ist die Festigkeit der Fertigprodukte und ihr Gewicht. Blähton-Betonmauerblöcke werden gemäß GOST 33126-2014 hergestellt. Es gibt sie in verschiedenen Ausführungen und werden für unterschiedliche Zwecke verwendet.

Vorteile und Nachteile

Der Hauptvorteil von Blähtonblöcken ist die Umweltfreundlichkeit. Bei ihrer Herstellung werden keine schädlichen chemischen Komponenten verwendet, was sie für den Bau von Wohngebäuden und öffentlichen Gebäuden sicher macht.

Es gibt auch andere Vorteile.

- Ausgezeichnete Wärmedämmeigenschaften. Blöcke aus hochwertigen Rohstoffen in Übereinstimmung mit dem technologischen Verfahren halten die Wärme perfekt im Raum. Aufgrund dieser Eigenschaft können sie beim Bau von Gebäuden verwendet werden, die in einem rauen Klima betrieben werden.

- Lange Lebensdauer. Die Blöcke können ihre ursprünglichen Eigenschaften und Leistungsmerkmale 70 Jahre lang beibehalten.

- gute Schalldämmeigenschaften, durch Hohlräume im Produkt bereitgestellt.

- Feuerfestigkeit. Blöcke brennen nicht, wenn sie offenen Flammen ausgesetzt werden. Beim Erhitzen geben sie keine giftigen Stoffe in die Atmosphäre ab.

- Stärke. Im Gegensatz zu Porenbeton sind Blähtonblöcke viel fester. Aus diesem Grund benötigen sie keine Verstärkung mit einem Stahlbeton-"Gürtel".

- Hohe Haftung, durch eine raue Oberfläche erreicht.

- Wasserdampfdurchlässigkeit. Blähtonbetonprodukte sowie Naturholz können "atmen", wodurch ein günstiges Mikroklima im Raum entsteht.

- Beständigkeit gegen Schäden durch schädliche Mikroorganismen, die Bildung von Schimmel und Mehltau.

- Beständigkeit gegen alle Arten von Witterungseinflüssen. Das Material hat keine Angst vor direkter Sonneneinstrahlung, Niederschlag, Frost und plötzlichen Temperaturänderungen.

Im Gegensatz zu Gassilikatblöcken ist Blähton billiger. Darüber hinaus müssen aufgrund der Leichtigkeit des Materials keine zusätzlichen finanziellen Kosten für den Bau eines massiven Fundaments anfallen.

Das Material ist im Vergleich zu Ziegeln groß (1 Block nach Volumen kann 7 Tonbarren ersetzen). Dank dieser Funktion werden die Geschwindigkeit und Einfachheit des Mauerwerks erheblich erhöht.

Blähtonblöcke sind kein idealer Baustoff. Er hat, wie jeder andere auch, einige Nachteile. Zu den Nachteilen gehört die Zerbrechlichkeit, aufgrund derer die Produkte Stöße und dynamische Belastungen nicht schlecht vertragen. Beim Bearbeiten, Schneiden oder Sägen von Baumaterial bilden sich leicht Späne, Risse und andere Defekte.

Zu den Nachteilen gehören unpräsentables Aussehen von Mauerblöcken, weshalb die daraus errichtete Struktur eine zusätzliche Außen- und Innenausstattung mit dekorativen Materialien erfordert.

Wie werden Blöcke hergestellt?

Das Material wird in spezialisierten Fabriken hergestellt. Der technologische Produktionsprozess in jedem Unternehmen ist anders. Beispielsweise verwenden verschiedene Unternehmen unterschiedliche Anteile an Rohstoffen, einige Hersteller sehen die Anwesenheit von weichmachenden Additiven in der Formulierung vor, um die Eigenschaften der Produkte zu verbessern. In großen Fabriken werden Blöcke auf Förderanlagen hergestellt.

Kleinere Unternehmen nutzen stationäre Leitungen - sie sind weniger produktiv, aber auch billiger. Für die Eigenproduktion von Produkten werden ein Betonmischer, Formen und eine Vibropresse verwendet.

Die handgefertigte Produktion umfasst mehrere Stufen.

- Vorbereitung der Rohstoffe. Zur Herstellung von 100 kg Mörtel nach klassischer Rezeptur werden 54,4 kg Blähton, 27,2 kg Sandbasis, 9,21 kg Zement und 9,09 kg Wasser benötigt. Mit einer Erhöhung der Zementmenge erhält der Block zusätzliche Festigkeit, dies erhöht jedoch sein Gewicht und verschlechtert die Wärmedämmung. Um die Lösung vorzubereiten, müssen die Komponenten in einer strengen Reihenfolge in den Betonmischer gegeben werden: Zuerst wird Flüssigkeit gegossen, dann Blähton und Zement, zuletzt Sand. Alle Komponenten werden mindestens 2 Minuten in einem Betonmischer gemischt.

- Füllen mit einer Mischung von Formen. Damit der getrocknete Block leicht herauskommt, muss die Innenseite der Formen mit Altöl eingefettet werden. Sie werden auf einem Rütteltisch aufgestellt und mit einer Schaufel gleichmäßig mit der Mischung befüllt. Um die Lösung zu verdichten, müssen Sie den Vibrator regelmäßig einschalten - die Vibrationen tragen zur gleichmäßigen Verteilung der Betonmasse bei.

- Trocknen von Blöcken. Formen mit einer Lösung sollten 24 Stunden lang stehen, danach müssen die Blöcke herausgezogen und ausgelegt werden, wobei ein Abstand von 2-3 cm zwischen ihnen eingehalten werden muss.Produkte in dieser Form müssen innerhalb von 28 Tagen getrocknet werden, nach dieser Zeit erhalten sie optimale Markenstärke.

Die Produktion von Blähtonbetonsteinen im Werk erfolgt nach dem gleichen Prinzip. Der Unterschied liegt im automatisierten Prozess. In Unternehmen werden spezielle Autoklaven zur Endtrocknung von Produkten verwendet. In solchen Kammern verkürzt sich aufgrund der hohen Temperatur die Trocknungszeit von 28 Tagen auf 12 Stunden.

Eigenschaften

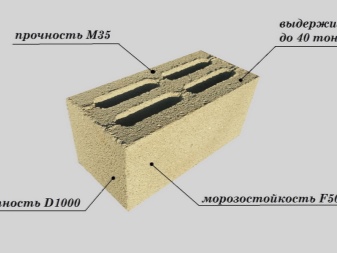

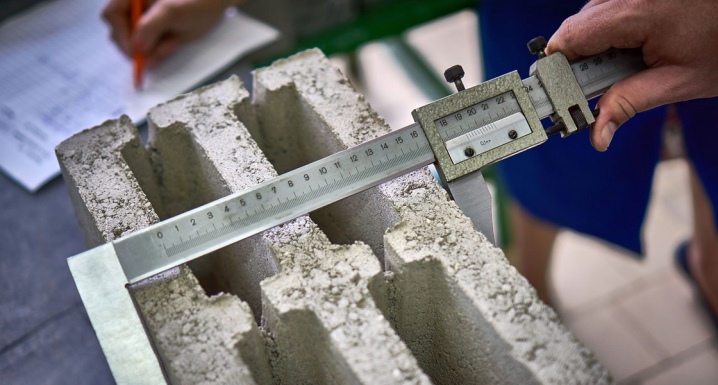

Einige der wichtigsten technischen Eigenschaften sind Festigkeit und Dichte. Der erste Parameter beeinflusst die Tragfähigkeit der Wände, der zweite - auf Wärmeschutz und Schalldämmung. Die Blockdichte variiert über einen weiten Bereich. Der Wert reicht von 500 bis 1800 kg / m3. Sie hängt direkt von der Größe des verwendeten Blähtons ab: Je kleiner der Anteil, desto höher die Dichte. Der Mindestwert der Festigkeit des Materials beträgt 35 kg / cm2, der Maximalwert 250 kg / cm2.

Die Wärmeübertragung steht in direktem Zusammenhang mit der Dichte der Blöcke. Zum Beispiel, bei Produkten mit einer Dichte von 500 kg / m3 beträgt die Wärmeübertragung nicht mehr als 0,24 W / mC und bei einer Dichte von 1800 kg / m3 - 0,81-0,90 W / mC.

Nach GOST werden leichte Zuschlagbetonsteinmaterialien mit mehreren Frostbeständigkeitsklassen hergestellt:

- F25;

- F35;

- F50;

- F75.

Die Zahlen in der Markierung geben die Anzahl der Gefrier- und Auftauzyklen des vollständig mit Flüssigkeit gesättigten Blocks an (ohne Verlust der technischen Parameter und der Leistung).

Alle Arten von Blähtonbetonprodukten haben eine hohe Feuerbeständigkeit - ihre Brandschutzklasse ist A1. Dies bedeutet, dass die Blöcke einer offenen Flamme 8 Stunden lang standhalten können, ohne zu kollabieren.

Artenübersicht

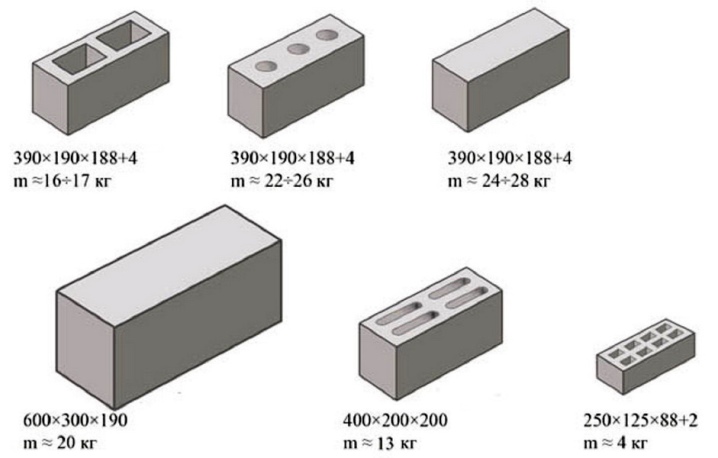

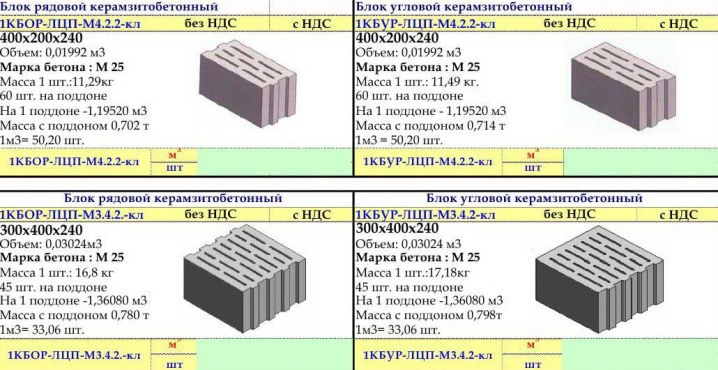

Die Hersteller produzieren verschiedene Arten von Blähtonblöcken. Je nach Füllstand werden sie in massiv, hohl und geschlitzt unterteilt. Im Fall von korpulent ist das Vorhandensein von inneren Lufthohlräumen nicht vorgesehen. Wenn wir sie mit hohlen vergleichen, zeichnen sie sich durch ein höheres Gewicht und eine bessere Tragfähigkeit aus. Aufgrund dieser Eigenschaft werden Massivblöcke am häufigsten für den Bau von Strukturen verwendet, die in Zukunft einer großen Belastung ausgesetzt sind.

Hohle Produkte haben durchgehende (Belüftung) oder partielle Lufthohlräume... Dank solcher Hohlräume hat der Baustoff weniger Gewicht und eine reduzierte Wärmeleitfähigkeit. Kavitäten sind rechteckig oder zylindrisch. Lüftungsprodukte haben quadratische Lufthohlräume.

Hohlblöcke sind billiger als massive Blöcke.

Geschlitzte Produkte haben eine unterschiedliche Anzahl von längs oder quer angeordneten Durchgangsschlitzen (von 6 bis 13). Am beliebtesten ist der Sechs-Slot-Block. Es ist für den Bau von Außenwänden bestimmt. Geschlitzte Baumaterialien kosten mehr als hohle.

Blöcke werden auch nach Funktion klassifiziert. Sie sind Wand, Trennwand oder Verkleidung. Jede Art hat ihre eigenen Eigenschaften.

Mauer

Konzipiert für den Bau von externen Tragkonstruktionen. Wandlösungen sind sowohl vollmundig als auch mit Luftporen. Die Standardabmessungen solcher Produkte betragen 400x200x200 mm. Große Blockgrößen ermöglichen den schnellen Aufbau einer Wand und reduzieren den Verbrauch von Zementmörtel.

Partition

Am häufigsten werden sie für den Bau von Innenkonstruktionen verwendet, die keine tragende Funktion erfüllen. Im Gegensatz zu den ersteren haben sie eine geringere Masse und eine geringere Tragfähigkeit. Die Produkte werden in den Größen 400x200x200 mm hergestellt und die Hersteller bieten auch Sonderlösungen an.

Ausrichtung

Verkleidungsblöcke sind vor nicht allzu langer Zeit auf dem Markt erschienen und hatten noch keine Zeit, um massiv an Popularität zu gewinnen. Ihre Hauptmerkmale:

- breite Palette von Farbpaletten;

- eine dichte und glatte Oberfläche ohne Rauheit, Hohlräume und andere äußere Mängel (es werden auch Produkte angeboten, die mit Natursteinrelief verziert sind);

- richtige Geometrie.

Farbige Blöcke können für die Außenverkleidung von Gebäuden, beim Aufstellen von Zäunen und Gartenbordsteinen verwendet werden.

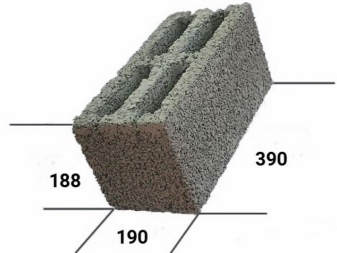

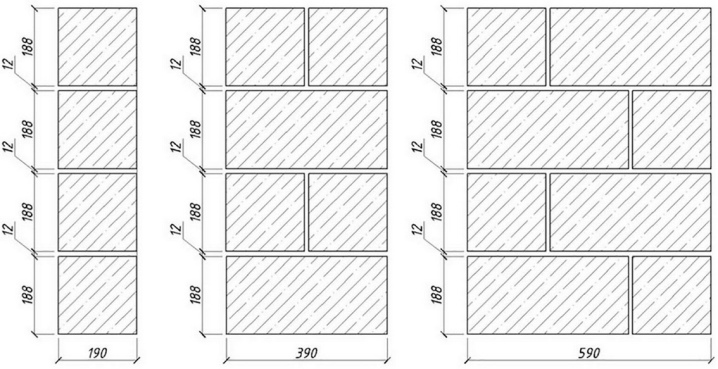

Dimensionen und Gewicht

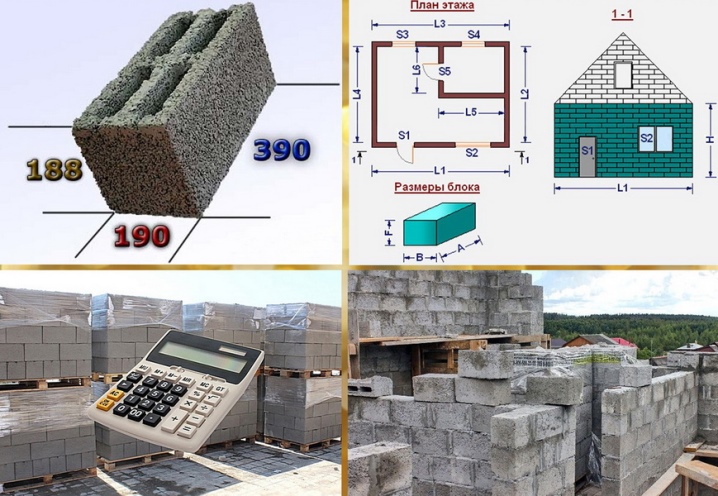

Die gängigsten Abmessungen von Massivblöcken für Mauerwerk sind 390x190x188 mm. Beim Betrieb solcher Produkte (mit einer Standardwandstärke von 400 mm) ist es möglich, Strukturen in einem Block zu errichten. Hersteller fertigen auch kleine und große Blockmaterialien. Ihre Abmessungen werden von TU diktiert. Beliebte Größen:

- 190x188x390mm;

- 200x100x200mm;

- 390x290x188mm;

- 390x90x188mm;

- 390x80x188mm;

- 288x190x188mm.

Es gibt auch Produkte von 300x200x200 mm im Angebot. Gemäß den Vorschriften von GOST 6133-99 können Module geringe Größenabweichungen aufweisen. Abweichungen bei Breite und Länge - ± 3 mm, Höhe - ± 4 mm, Wandstärke - ± 3 mm. Auch Hersteller sind oft an Sonderanfertigungen beteiligt. Beispielsweise können es Module mit Abmessungen von 400x400x200 mm sein.

Die Masse der Produkte hängt von vielen Faktoren ab: der Größe der Module, dem Hohlraumkoeffizienten, der Zusammensetzung der Ausgangslösung (je weniger Blähton bei der Herstellung verwendet wurde, desto höher ist das Gewicht der fertigen Produkte). Das Mindestgewicht der Standardblöcke beträgt 8 kg, das Höchstgewicht 22 kg. Großformatige korpulente Module haben ein höheres Gewicht.

Hersteller

Viele inländische Fabriken produzieren verschiedene Arten von Blähtonblöcken. Lassen Sie uns die beliebtesten auflisten.

- Blähtonbetonwerk Kstovsky. Produziert Module mit Blähtonfraktion von 5-10 mm. Das Material wird auf der automatisierten Linie Rifey-Polyus hergestellt. Das Unternehmen beschäftigt sich mit der Herstellung von Massiv- und Vierschlitzblöcken.

- "Teplostroy IM". Das Unternehmen wurde in Tscheboksary gegründet. Produziert seit 2005 Leichtbetonmodule. Die Produktivität beträgt 1500 Blöcke pro Tag. Für die Herstellung von Baustoffen kauft das Unternehmen Blähton 10-20 mm, der in kleinere Fraktionen - 5-7 mm - weiter zerkleinert wird.

- Ishleyskiy Werk für Baustoffe. Einer der ersten Hersteller von Blähtonblöcken in Tschuwaschien. Das Unternehmen wurde im Jahr 2000 gegründet. In den ersten Betriebsjahren wurden die Module mit selbstgebauten Geräten hergestellt. Heute wird für ihre Produktion die automatische Linie "Rifey-Universal" verwendet. Die Tagesproduktivität der Anlage beträgt 1200 Artikel.

- Blöcke 21. Das Unternehmen beschäftigt sich mit der Herstellung von Hohlziegeln in Novocheboksarsk. Die maximale Produktivität erreicht 1500 Artikel pro Tag. Bloks 21 bietet seinen Kunden eine eigene Lieferung und Entladung an.

- EcoBlock. Hersteller von Großformatblöcken. Das Werk befindet sich auf dem Territorium von Naberezhnye Chelny. Bietet Module in Sondergrößen sowie dekorative Lösungen für Verkleidungsarbeiten. Das Unternehmen beschäftigt sich mit der Herstellung von Blöcken ohne Sand. Zur Herstellung der Lösung werden Blähton, Zement und Wasser verwendet.

Zu den beliebten Herstellern von Blockblähtonmaterialien zählen auch die Firmen "AlyansStroy", "PF Veles", "GK Mercury", "Forward".

Einsatzgebiete im Bau

Blähtonblöcke werden seit mehreren Jahrzehnten in der Bauindustrie weltweit eingesetzt. Mit einem solchen Material können Sie Baukosten erheblich sparen.

Aus Blähtonblöcken werden verschiedene Bauelemente und Konstruktionen errichtet.

- Stiftung. Dafür werden die langlebigsten Vollkörpermodule verwendet - sie sind in der Lage, hohen Belastungen standzuhalten. Das Fundament wird lange stehen, da die Blöcke nicht schrumpfen und keine Angst vor Grundwasser haben.

- Sockel / Sockel. Dies ist der „Fuß“ der Struktur, der auf dem Fundament liegt.

- Tragende Wände, Trennwände und Decken. Sie werden häufig im Flachbau beim Bau von Gebäuden mit nicht mehr als 3 Etagen verwendet.

- Bad. Damit ein Gebäude, das hohen Temperaturen und Feuchtigkeit ausgesetzt ist, lange stehen bleibt, ist es wichtig, für seine gute Abdichtung und Isolierung zu sorgen.

- Garagen, Keller und Keller.

- Pavillons, Veranden und Terrassen, diverse Nebengebäude eines Wohnhauses oder Ferienhauses. Sowohl offene als auch geschlossene Bauwerke werden aus Blähtonblöcken errichtet.

- Zäune. Solche Konstruktionen werden oft aus mehreren Baumaterialien errichtet, zum Beispiel Blähtonmodule, Holz, Schmiedeeisenelemente. Mit der richtigen Herangehensweise an das Design werden die Zäune originell aussehen.

Jedes Jahr kommt es immer häufiger zu einer nicht standardmäßigen Verwendung von Blähtonblöcken. Aus ihnen werden Gartenbänke errichtet - sie werden oft zu einer originellen und kostengünstigen Lösung zur Verbesserung eines Ruheplatzes. Aus Blähtonmodulen können Sie eine Veranda, eine Treppe bauen.

Blöcke mit großen Hohlräumen werden auch zur Herstellung von Blumenbeeten verwendet. - sie bringen Eleganz und Helligkeit in den Raum. Für ein farbenfroheres Design können die Blöcke in den gewünschten Farben lackiert werden.

Mengenberechnung

Der Bau eines Hauses, Kellers, Landhauses oder anderer Bauwerke mit eigenen Händen ist eine mühsame und finanziell kostspielige Angelegenheit. Um das Budget zu sparen, müssen Sie im Voraus einen Kostenvoranschlag erstellen und die erforderliche Anzahl von Blöcken berechnen.

Dank der richtigen Berechnungen ist es möglich, das Risiko zu reduzieren, Geld für den Kauf von überschüssigem Material auszugeben.

Um die erforderliche Anzahl von Blöcken zu berechnen, müssen Sie Messungen durchführen. Algorithmus der Aktionen:

- Berechnung des Umfangs der Struktur (am einfachsten ist es, die Summe aller Seiten des Rechtecks zu berechnen);

- der resultierende Wert muss durch die Länge von 1 Modul geteilt werden - auf diese Weise wird die Anzahl der Blöcke bestimmt, die zum Aufbau einer Reihe erforderlich sind;

- um die Gesamtzahl der Reihen zu berechnen, sollte die Höhe des Gebäudes durch die Höhe des Blocks geteilt werden.

- Um die erforderliche Anzahl von Blöcken herauszufinden, müssen Sie die in den Punkten 2 und 3 erhaltenen Werte multiplizieren.

In diesem Fall lohnt es sich nicht, Baumaterialien mitzunehmen, da bei den Berechnungen das Vorhandensein von Fenster- und Türöffnungen nicht berücksichtigt wurde. Sie können auch Online-Rechner verwenden, um die Anzahl der Blöcke zu berechnen.

Da die Blöcke auf Paletten gelagert werden, müssen Sie auch berechnen, wie viele sich auf der Palette befinden. Die Anzahl hängt von der Palettenfläche, dem Gewicht des Baumaterials und seinen Abmessungen ab. Wenn beispielsweise 60 Blähtonblöcke auf einer Palette gestapelt sind, teilen Sie die benötigte Anzahl Blöcke durch diesen Wert.

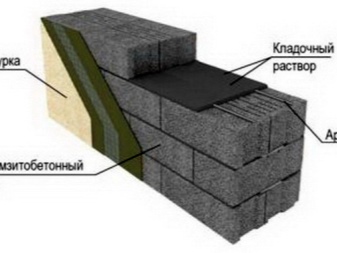

Mauerwerksmischung

Der Mauermörtel muss bestimmte Eigenschaften aufweisen, die dem aus Blöcken errichteten Bauwerk die erforderliche Festigkeit verleihen. Dazu müssen die Mengenverhältnisse bei der Herstellung der Mischung strikt eingehalten werden. Es wird empfohlen, einen elektrischen oder manuellen Betonmischer zu verwenden, um den Mörtel vorzubereiten. Ist diese nicht vorhanden, reichen geeignete Behälter mit dem erforderlichen Volumen.

Sie sollten nicht viel Lösung auf einmal mischen - die Menge muss so berechnet werden, dass sie für 2 Stunden Arbeit reicht.

Um eine Klebemasse herzustellen, benötigen Sie:

- Zement (Sorte nicht niedriger als M 400);

- Sand (am besten nehmen Sie Flusssand);

- Wasser.

Empfohlenes Verhältnis von Sand, Zement und Wasser – 3: 1:0,7 bzw. Bei Bedarf kann die Wassermenge erhöht oder verringert werden - die Änderung in die eine oder andere Richtung hängt von der anfänglichen Feuchtigkeit des Sandes ab. Um die Lösung herzustellen, müssen Sie zuerst die trockenen Komponenten mischen und dann in Teilen Flüssigkeit hinzufügen. Die Konsistenz sollte dicker Sauerrahm ähneln.

Aus den durchschnittlichen Berechnungen kann geschlossen werden, dass für 1 m3 Blöcke 0,2 m3 unabhängig hergestellte Zementschlämme benötigt werden. Es werden auch fertige Mischungen verkauft. Ihnen werden verschiedene Zusätze zugesetzt, wodurch die fertige Masse eine größere Plastizität erhält. Um 1 m2 Mauerwerk fertigzustellen, werden im Durchschnitt etwa 30 kg der fertigen Mischung benötigt. Fertige Formulierungen sind einfach in der Anwendung. Ihr Hauptnachteil im Vergleich zu einer selbst erstellten Lösung sind die höheren Kosten.

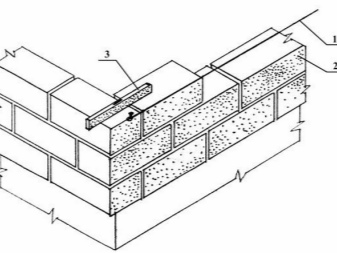

Mauerwerksschema

Es gibt mehrere Variationen des Mauerwerks von Blähtonbetonsteinen. Die Wahl richtet sich nach den klimatischen Eigenschaften, der gewünschten Wandstärke und den persönlichen Vorlieben des Bauherrn.

Um 1 Reihe richtig zu verlegen, müssen Sie eine wasserdichte Schale auf das Fundament auftragen. Sie müssen die Arbeit von den Ecken aus beginnen. Dazu wird eine Lösung mit einer Schicht von bis zu 3 cm auf die Grundstücke gelegt und die Module nach der Installation in 4 Ecken gepresst. Eine Gebäudeebene wird verwendet, um die korrekte Position zu überprüfen. Außerdem müssen Sie entlang der Eckabschnitte das Garn ziehen - entlang seiner Linie wird 1 Reihe von Modulen verlegt.

Wir listen die beliebtesten Mauerwerksschemata auf.

- Ein halber Block. Bei dieser Methode muss der Block entlang der Basis entlang der Länge verlegt werden (in diesem Fall entspricht die Wandstärke der Breite von 1 Modul). Auf dieses Schema wird am häufigsten bei der Errichtung von Haushaltsgebäuden zurückgegriffen.

- 1 Block breit. Dies ist die gebräuchlichste Methode. Im Gegensatz zu einem Schema werden auf einem Quadratmeter eines solchen Mauerwerks ungefähr zweimal mehr Blöcke verwendet. Diese Methode wird beim Bau von Wohngebäuden und Garagen verwendet. In diesem Fall entspricht die Wandstärke der Länge von 1 Blähtonblock. Als Ergebnis erhalten Sie eine haltbarere, zuverlässigere und warme Struktur, für die keine zusätzliche Isolierung erforderlich ist.

- Gut Mauerwerk. Es zeichnet sich durch den Bau von 2 Wänden aus Blähtonmodulen aus: innen und außen. Zwischen ihnen befinden sich Hohlräume, die für ihre spätere Füllung mit Isoliermaterial bestimmt sind.

Beim Auslegen der letzten Reihe wird empfohlen, mit einer monolithischen Betonschicht zu verstärken oder einen verstärkten Gürtel herzustellen. Es hilft, die Last vom Dach gleichmäßig über die Wände zu verteilen.

Rezensionsübersicht

Für den Bau von Wohnhäusern, Cottages oder Nebengebäuden werden immer häufiger Blähtonblöcke verwendet. Bauherren weisen auf folgende Vorteile dieses Baustoffs hin:

- niedriger Preis;

- schnelle Bauzeit aufgrund der großen Größe der Blöcke;

- geringes Gewicht, aufgrund dessen das Mauerwerk ohne spezielle Ausrüstung unabhängig hergestellt werden kann;

- Erhalten von haltbarem Mauerwerk, das ernsthaften Belastungen standhält;

- die Fähigkeit, mit Gips ein billiges Finish zu machen.

Einige Bauherren führten auf die Nachteile von Modulen die Bildung von "Kältebrücken" beim Mauerwerk und das Auftreten von Schwierigkeiten beim Absägen von Blöcken zurück. Nach einigen Bewertungen zu urteilen, muss eine zusätzliche Isolierung bereitgestellt werden, um bei kaltem Wetter ein optimales Mikroklima in der Wohnung zu schaffen.

Der Kommentar wurde erfolgreich gesendet.