Merkmale der Herstellung von Blähtonbetonblöcken

Die Herstellung von Blähton-Betonsteinen ist heutzutage sehr verbreitet. Bei einer solchen Produktion sind jedoch spezielle Ausrüstungen, Werkzeugmaschinen und Technologien sowie wichtige Materialanteile erforderlich. Wenn man weiß, wie man diese Blöcke mit eigenen Händen herstellt, können die Leute viele Fehler beseitigen und ein qualitativ hochwertiges Produkt erhalten.

Notwendige Ausrüstung

Die Herstellung von Blähtonbetonsteinen beginnt immer mit der Vorbereitung der notwendigen Ausrüstung. Sie kann sein:

- gekauft;

- gemietet oder geleast;

- Handgemacht.

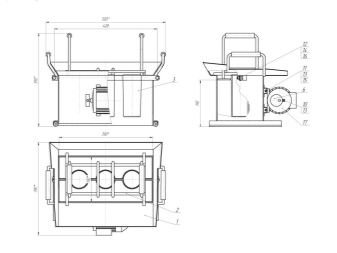

Wichtig: Selbst gemachte Geräte eignen sich nur für die einfachsten Branchen, hauptsächlich zur Deckung des eigenen Bedarfs. In allen komplexeren Fällen müssen Sie proprietäre Einheiten verwenden. Der Standard-Installationssatz umfasst:

- vibrierender Tisch (dies ist der Name der Maschine zur Vorbereitung der anfänglichen Blähtonmasse);

- Betonmischer;

- Metallpaletten (dies sind Formen für das fertige Produkt).

Wenn Sie über freie Mittel verfügen, können Sie eine Vibrokompressionsmaschine kaufen. Es ersetzt erfolgreich sowohl die Formteile als auch den Rütteltisch. Außerdem benötigen Sie einen vorbereiteten Raum. Es ist mit einem flachen Boden und einem zusätzlichen Trockenbereich ausgestattet, der vom Hauptproduktionsstandort getrennt ist.

Nur unter diesen Bedingungen kann die optimale Produktqualität gewährleistet werden.

Vibrationstische können dramatisch unterschiedliche Leistungen haben. Äußerlich ähnliche Geräte sind in der Lage, oft 70 bis 120 Produktionseinheiten pro Stunde zu produzieren. Für den Hausgebrauch und sogar für kleine Bauunternehmen reichen Geräte mit bis zu 20 Blöcken pro Stunde völlig aus. Es ist erwähnenswert, dass in den letzten beiden Fällen, anstatt eine fertige Maschine zu kaufen, oft eine "Legehenne" hergestellt wird, dh ein Gerät, das Folgendes enthält:

- einen Formkasten mit entferntem Boden;

- seitliche Vibrationseinheit;

- Griffe zur Demontage der Matrix.

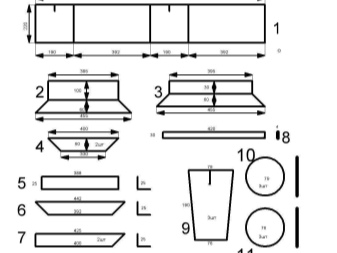

Die Matrize selbst besteht aus Blech mit einer Dicke von 0,3-0,5 cm Aus einem solchen Blech wird ein Werkstück mit einer Reserve von 50 mm geschnitten, die für den Stopfprozess benötigt wird. Wichtig: Die Schweißnähte werden außen platziert, damit sie die normale Geometrie der Blöcke nicht stören.

Sie können die Stabilität einer selbstgebauten Einheit erhöhen, indem Sie einen Streifen verschweißen, der aus einem nicht dicken Profilrohr besteht. Der Umfang ist meist mit Gummiplatten abgedeckt, als Vibrationsquelle dienen die Motoren alter Waschmaschinen mit verschobenen Schwerpunkten.

In einer professionellen festen Ausführung kommen Betonmischer mit einem Fassungsvermögen von mindestens 125 Litern zum Einsatz. Sie liefern notwendigerweise leistungsstarke Klingen. Ein Markenvibrationstisch mit nicht abnehmbaren Formen ist teurer, aber einfacher zu bedienen als ein zusammenklappbares Design. Alle Vorgänge an solchen Geräten lassen sich problemlos nahezu vollständig automatisieren.

Außerdem kaufen sie in seriösen Fabriken unbedingt Serienformpaletten und geben Zehntausende Rubel für ihre komplette Produktionsausrüstung aus - aber diese Kosten zahlen sich schnell aus.

Materialanteile

Am häufigsten für die Herstellung von Blähtonbetonmischung:

- 1 Anteil Zement;

- 2 Sandanteile;

- 3 Anteile Blähton.

Aber das sind nur Richtlinien. Fachleute wissen, dass die Teileverhältnisse erheblich variieren können.In diesem Fall richten sie sich nach dem Verwendungszweck der Mischung und der Stärke des fertigen Produkts. In den meisten Fällen wird Portlandzement nicht schlechter als die Marke M400 für die Arbeit verwendet. Die Zugabe von mehr Zement macht die Fertigware fester, dennoch muss ein gewisses technologisches Gleichgewicht eingehalten werden.

Je höher die Sorte, desto weniger Zement wird benötigt, um eine bestimmte Festigkeit zu erreichen. Daher versuchen sie immer, den hochwertigsten Portlandzement zu verwenden, um die leichtesten Blöcke zu erhalten.

Neben der Beachtung der formalen Proportionen sollten Sie auf die Qualität des verwendeten Wassers achten. Es muss einen pH-Wert über 4 haben; kein Meerwasser verwenden. Meistens beschränken sie sich auf Wasser, das für den Trinkwasserbedarf geeignet ist. Regelmäßige technische kann leider die erforderlichen Anforderungen nicht erfüllen.

Quarzsand und Blähton werden verwendet, um die Mischung zu füllen. Je mehr Blähton, desto besser hält der fertige Block die Wärme und schützt vor Fremdgeräuschen. Es ist notwendig, den Unterschied zwischen Kies und gebrochenem Blähton zu berücksichtigen.

Alle Fraktionen dieses Minerals mit Partikeln unter 0,5 cm3 werden als Sand klassifiziert. Seine Anwesenheit in der Mischung ist an sich kein Nachteil, sondern wird durch den Standard streng normiert.

Herstellungstechnologie

Vorbereitung

Bevor Sie zu Hause Claydit-Betonblöcke mit eigenen Händen herstellen, sollten Sie optimale Bedingungen für die Produktion schaffen. Der Raum wird entsprechend der Größe der Maschinen ausgewählt (unter Berücksichtigung der notwendigen Durchgänge, Kommunikations- und sonstigen Bereiche).

Für die Endtrocknung wird vorab ein Baldachin im Freien ausgestattet. Die Größe der Überdachung und ihre Position werden natürlich sofort mit Fokus auf den Produktionsbedarf bestimmt. Erst wenn alles vorbereitet, installiert und konfiguriert ist, können Sie mit dem Hauptteil der Arbeit beginnen.

Mischkomponenten

Beginnen Sie mit der Vorbereitung einer Lösung. Der Mischer wird mit Zement beladen und etwas Wasser hineingegossen. Welches wird von den Technologen selbst bestimmt. All dies wird einige Minuten lang geknetet, bis eine vollständige Homogenität erreicht ist. Erst in diesem Moment können Sie Blähton und Sand portionsweise einfüllen und am Ende den Rest des Wassers einfüllen; eine hochwertige Lösung sollte dick sein, aber eine gewisse Plastizität behalten.

Formprozess

Es ist unmöglich, die vorbereitete Mischung direkt in die Formen zu überführen. Es wird zunächst in die dafür vorgesehene Mulde gegossen. Erst dann werden die Blähton-Betonrohlinge mit Hilfe sauberer Eimerschaufeln in Formen geworfen. Diese Behälter selbst müssen auf einem Vibrationstisch liegen oder auf einer Maschine mit Vibrationsantrieb montiert sein. Zuvor müssen die Wände der Formen mit technischem Öl (Abarbeitung) bestrichen werden, um das Herausziehen der Blöcke zu erleichtern.

Auf den Boden wird feiner Sand gegossen. Damit können Sie das Anhaften von gegossenem oder verstreutem Beton ausschließen. Das Befüllen der Formulare mit der Lösung sollte gleichmäßig in kleinen Portionen erfolgen. Wenn dies erreicht ist, wird die Vibrationsvorrichtung sofort gestartet.

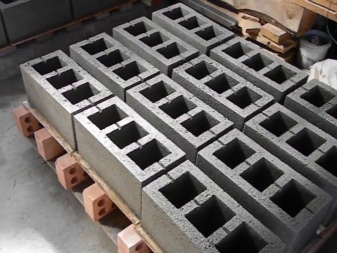

Der Zyklus wird dann sofort wiederholt, bis das Volumen 100 % erreicht. Bei Bedarf werden die Rohlinge mit einem Metalldeckel von oben nach unten gedrückt und mindestens 24 Stunden aufbewahrt.

Trocknen

Wenn der Tag vergeht, werden die Blöcke benötigt:

- Herausziehen;

- im Außenbereich ausbreiten und dabei einen Abstand von 0,2-0,3 cm einhalten;

- 28 Tage trocknen, bis die Standard-Markeneigenschaften erreicht sind;

- auf gewöhnlichen Metallpaletten - drehen Sie die Blöcke während des gesamten Vorgangs um (dies ist bei einer Holzpalette nicht erforderlich).

Aber in jeder Phase kann es einige Feinheiten und Nuancen geben, die eine detaillierte Analyse verdienen. Wenn also möglichst trockener Blähtonbeton benötigt wird, wird das Wasser durch Peskobeton und andere Spezialmischungen ersetzt. Das Aushärten des Materials dauert auch bei Verwendung einer Vibrationspresse 1 Tag.

Für die handwerkliche Selbstvorbereitung von Blähton-Betonblöcken nehmen Sie:

- 8 Anteile Blähtonkies;

- 2 Anteile raffinierter Feinsand;

- 225 Liter Wasser für jeden Kubikmeter der resultierenden Mischung;

- 3 weitere Sandanteile zur Vorbereitung der äußeren Strukturschicht der Produkte;

- Waschpulver (um die plastischen Eigenschaften des Materials zu verbessern).

Das Formen von Blähtonbeton zu Hause erfolgt mit Hilfe von Bretterhälften in Form des Buchstabens G. Die Dicke des Baumes sollte nicht mehr als 2 cm betragen. Am häufigsten werden in solchen Fällen die beliebtesten Blöcke mit einem Gewicht von 16 kg und den Abmessungen 39x19x14 und 19x19x14 cm hergestellt. Auf seriösen Produktionslinien können die Größen natürlich viel vielfältiger sein.

Wichtig: Die angegebene Sandmenge darf nicht überschritten werden. Dies kann zu einer irreversiblen Verschlechterung der Produktqualität führen. Die handwerkliche Verdichtung von Blöcken erfolgt mit einem sauberen Holzklotz. Gleichzeitig wird der Prozess der Bildung von "Zementmilch" visuell überwacht. Um zu verhindern, dass die Blöcke während des Trocknungsprozesses schnell und unkontrolliert Feuchtigkeit verlieren, müssen sie mit Polyethylen abgedeckt werden.

Merkmale der Herstellung von Blähton-Betonblöcken finden Sie im Video unten.

Der Kommentar wurde erfolgreich gesendet.