Tonziegel: Zusammensetzung, Eigenschaften und Produktionstechnologie

Die Herstellung von Baustoffen ist ein durchaus attraktiver und zukunftsträchtiger Beruf, da diese Produkte immer gefragt sein werden. Aber es ist wichtig, den gesamten Prozess nach strengen technologischen Regeln zu organisieren. Wenn man mindestens einen Moment verpasst hat, ist es unmöglich, auch nur einen gewöhnlichen Ziegelstein aus Ton zu bekommen.

Beschaffung von Rohstoffen

Der erste Schritt ist natürlich die Rohstoffversorgung der Produktionsstätten. Die Suche nach Tonvorkommen erfolgt mit gängigen geologischen Erkundungsmethoden. Wenn Schichten entdeckt werden, schätzen Experten ihre Dicke, Ressourcen, die für die Produktion zur Verfügung stehen. Bei einer Entscheidung für die Nutzung eines bestimmten Steinbruchs wird die Fläche vorab geräumt (weitere 1-2 Jahre). Es muss sowohl von Vegetation als auch von offensichtlich unnötigen Arten befreit werden.

Oftmals wird die Bodenoberfläche gelockert, um den anschließenden Abbau zu erleichtern. Gleichzeitig führen Verkehrs- und Energieautobahnen zur Karriere (ohne vorgefertigte Kommunikation). Ton wird gewonnen durch:

Verwendung von Baggern;

Zerkleinern von Gestein mit Sprengstoff;

mit relativ kleinen Maschinen (Bulldozer usw.).

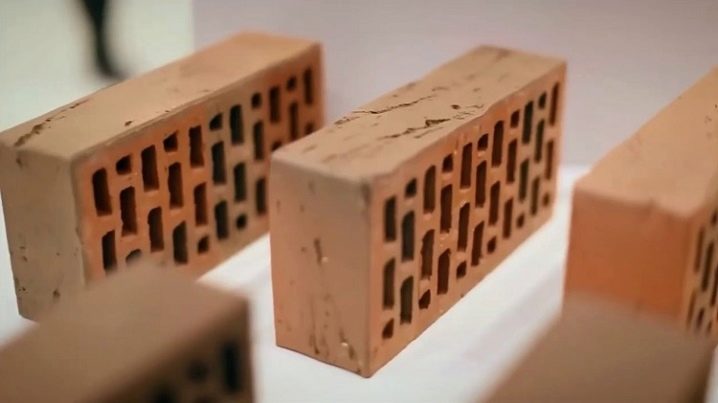

Arten von Produkten

Die Herstellung verschiedener Ziegelarten bedeutet erhebliche Unterschiede in der Herstellungstechnologie des Produkts, auch wenn es sich um Produkte gleicher Größe handelt.

Doppelter Kalksandstein ist in Bezug auf die Schalldämmung besser als Keramik, aber unterlegen in Bezug auf:

Kältebeständigkeit;

thermische Stabilität des Gebäudes;

Feuchtigkeitsaufnahme.

Gleichzeitig erweist sich der traditionelle rote Backstein als teurer. Seine Herstellung erfordert teurere Geräte und dauert viel länger. Die Arbeitsintensität wird ebenso erhöht wie der Energieverbrauch. In beiden Fällen durchläuft der Rohstoff jedoch mehrere Stufen nacheinander. Zuerst wird eine Tonmasse hergestellt, die ihr die notwendigen Eigenschaften verleiht.

Dann wird der Rohling geformt, getrocknet. Und erst dann kommt die Zeit des Brennens, dh der technologische Hauptvorgang. Um die Arbeit richtig zu erledigen, werden tonhaltige Gesteine, die an die Ziegelei geliefert werden, nach GOST 1975 sortiert.

Dies berücksichtigt:

feuerfeste Eigenschaften;

Sinterkapazität;

mineralische Zusammensetzung;

plastische Eigenschaften;

mechanische Beständigkeit im trockenen Zustand.

Die chemische Charakterisierung von Rohstoffen beinhaltet die Bestimmung der Konzentration:

wasserlösliche Salze;

Aluminiumoxid;

grobkörnige Komponenten;

fein dispergierte Fraktionen;

Eisenoxid;

Titandioxid;

freie Kieselsäure.

Merkmale des technologischen Prozesses

Tonrohstoffe, die gerade aus einem Steinbruch geholt wurden, eignen sich äußerst selten für die Herstellung von Qualitätsprodukten. Um die Qualität der Rohstoffe zu verbessern, ist es erforderlich, diese witterungs- und klimatisch sowie mechanisiert zu verarbeiten. Die erste Stufe besteht darin, die Tonmischung 1-2 Jahre unter kontrollierten Bedingungen zu belassen. Dieses Intervall wird zum Befeuchten, Einfrieren und Auftauen (manchmal wird der Vorgang des Einfrierens und Auftauens mehrmals durchgeführt) zum Bewittern benötigt. Wenn dieser Vorgang abgeschlossen ist, wird die Bearbeitung durchgeführt.

Es bedeutet:

durchdachte Veränderung der Rohstoffstruktur;

Zerkleinern von Ton, Fremdeinschlüsse darin;

Reinigung von großen Rückständen und Verunreinigungen;

Rühren Sie den Ton, bis er glatt ist.

Die technologische Aufbereitung der Tonmasse erfolgt mit einer Vielzahl von Spezialmaschinen. Manche lösen den Ton, andere zermahlen ihn und wieder andere zerfallen (frei von Steinen unterschiedlicher Größe). In Ziegelwerken werden auch Kugel- und Drehmühlen, Tonmischer und Propellermischer eingesetzt. Es gibt auch multifunktionale Produktionsgeräte.

Sie sind jedoch in der Lage, nur einzelne Anlagen und nicht die gesamte Produktionslinie zu ersetzen.

Wie Ton geformt wird

In den meisten Fällen wird eine plastische Technik verwendet. Es ermöglicht die Verarbeitung von Rohstoffen mittlerer Plastizität, deren Feuchtigkeitsgehalt zwischen 18 und 28% liegt. Dazu wird eine Schneckenbandpresse verwendet. Es wird empfohlen, Pressen zu verwenden, die die Tonmasse im Vakuummodus erhitzen können.

Dieser Verarbeitungsmodus erhöht die Festigkeit des Rohmaterials.

Es gibt auch eine harte Methode. Es gilt als Unterart des plastischen Verarbeitungsverfahrens. Dieser Ansatz wird auf eine relativ grobe Tonmasse mit einem Feuchtigkeitsgehalt von 13 bis 18% angewendet. Für die zähe Verarbeitung von Ton werden hydraulische Pressen eingesetzt. Auch Maschinen mit Schnecken- und Vakuumkammern können verwendet werden. Sowohl bei der plastischen als auch bei der starren Ziegelherstellung muss die ungebrannte Masse nach dem Ende des Formens in Stückblöcke geschnitten werden.

Das halbtrockene Verfahren zur Gewinnung von Rohlingen ist relativ selten. Es kommt zum Einsatz, wenn ungenügend plastische Rohstoffe, der sogenannte Skinny Clay, verarbeitet werden müssen. Dieser Rohstoff hat einen Feuchtigkeitsgehalt von 8 bis 12%. Die Gesamtbearbeitungszeit wird reduziert. Bei der Trockenherstellung werden Ziegel aus Tonmehl mit einem Feuchtigkeitsgehalt von 2 bis 6% hergestellt.

Es ist nicht notwendig, es zu trocknen; aus solchen Rohstoffen können Sie die dichtesten Keramikprodukte erhalten.

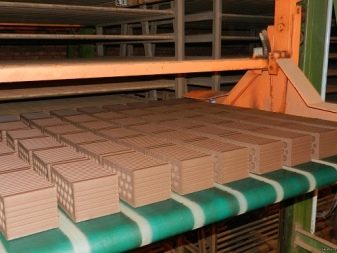

Trocknen

Wie auch immer, sobald die Ziegel geformt sind, ist es normalerweise an der Zeit, sie zu trocknen. In dieser Verarbeitungsstufe wird der Feuchtigkeitsgehalt auf 5-6% reduziert. Wenn Sie diese Anforderung ignorieren und mehr feuchte Produkte in den Ofen schicken, können diese reißen und sich sogar verformen. Die moderne dynamische Produktion kann sich eine langfristige natürliche Trocknung nicht mehr leisten. Um den Prozess zu beschleunigen, werden Kammer- oder Tunneltrockner eingesetzt.

Und um die technische und wirtschaftliche Effizienz der Produktion zu steigern, entscheiden sich immer häufiger für kontinuierliche Anlagen.

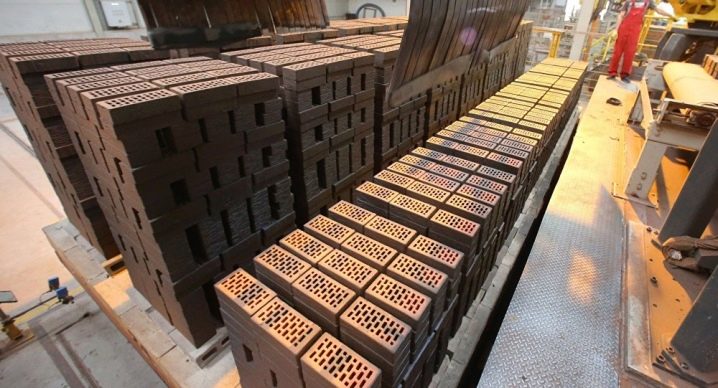

Der letzte Verarbeitungsschritt

Die erforderliche Temperatur zum Brennen von Ziegeln wird in verschiedenen Öfen - meistens Tunnel- und Ringöfen - erzeugt.

Das Brennen ist in drei kleinere Phasen unterteilt:

Aufwärmen des vorbereiteten Tonblocks;

der tatsächliche Temperatureffekt;

systematischer und allmählicher Temperaturabfall.

Im ersten Schritt wird das Werkstück auf 120 Grad erhitzt. Dies führt zur Verdunstung von Feuchtigkeit, die mit physikalischen Effekten verbunden ist. Das Produkt wird viel weniger plastisch. Sobald die Temperatur auf 600 Grad ansteigt, wird diese Änderung irreversibel. Restfeuchtigkeit verdunstet und der Ton erhält eine amorphe Struktur - bald brennt die organische Substanz aus.

Sobald der Stein auf 800 Grad erhitzt wird, haften die Außenkanten der Werkstückpartikel fest aneinander. Dadurch kann der fertige Ziegel um ein Vielfaches stärker werden. Wenn die Temperatur auf 1000 Grad ansteigt, ist es Zeit für das Schrumpfen des Feuers. Das fertige Produkt wird gesintert und wird dichter. Leicht schmelzende Substanzen, die sich in eine Flüssigkeit verwandeln, umhüllen, was noch nicht geschmolzen ist - gleichzeitig erhöht sich neben der Volumenreduzierung um 2-8% die mechanische Festigkeit des Ziegels leicht.

Um zu erfahren, wie Sie mit Ihren eigenen Händen einen Ziegelstein herstellen, sehen Sie sich das Video unten an.

Der Kommentar wurde erfolgreich gesendet.