Hackschnitzelschneider zum Selbermachen

Ein Hackschnitzelschneider ist ein nützliches Gerät in einem Ferienhaus, einem Hausgarten, das zum Beispiel nach einem Schnitt im November gefällte Äste hackt. Es ermöglicht Ihnen, das Verbrennen von gesägten Ästen, Spitzen, Wurzeln, Brettern und Schnittholz zu vergessen.

Design-Merkmale

Mit Hilfe eines Hackschnitzelschneiders wird es möglich, Pflanzenreste, auch verholzte Materialien, schnell und effizient zu Hackschnitzeln zu destillieren. Das resultierende Material ist der wichtigste Bestandteil von Kompost oder Brennstoff für Festbrennstoffkessel. Das Gerät löst das Problem der Entsorgung organischer Abfälle am Standort, ohne dass eine dringende (und kostenpflichtige) Beseitigung erforderlich ist.

Gleichzeitig wird Platz auf der Baustelle gespart und bei Bedarf eine Brennstoffversorgung für den Winter bereitgestellt. Die Müllmaschine wird wie viele andere motorisierte (mechanische) Mittel mit eigenen Händen aus Fertigteilen und Funktionseinheiten hergestellt. Ein weiteres Einsatzgebiet von Hackschnitzeln ist das Räuchern von Fleisch, Fisch, Wurst. Der Hackschnitzel- und Strohbrecher benötigt folgende Komponenten:

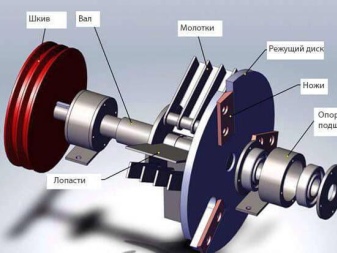

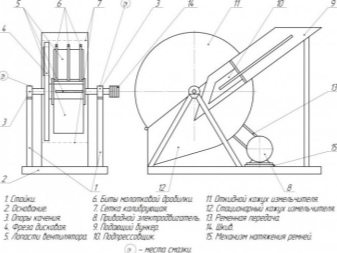

- Rahmen (Tragstruktur mit Motor);

- Welle mit Messern und Getriebemechanik;

- Aufnahme- und Laderäume;

- eine Schutzhülle, die ein Verstopfen des Motors und des gesamten Antriebs als Ganzes verhindert.

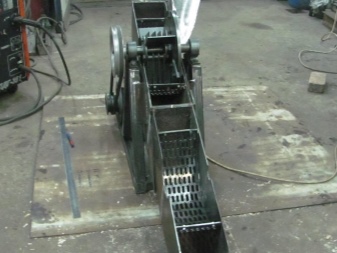

Das Gerät wiegt viel - bis zu 10 kg, je nach Leistung, Durchsatz. Es wird empfohlen, einen Hackschnitzelschneider auf Basis eines Zweiradfußes zu montieren - so lässt sich das Gerät problemlos direkt an den Arbeitsplatz rollen. Der Späneschneider funktioniert wie folgt.

- Der Motor, der beim Anlegen der Leistung anläuft, setzt den Getriebemechanismus und damit die Welle, auf der die Schneidstoffe montiert sind, in Gang.

- Nach Erhalt des Ausgangsrohmaterials (große Holzstücke, Äste, Spitzen usw.) schneiden rotierende Kreismesser diese in Späne und Späne.

- Das beim Betrieb des Geräts anfallende zerkleinerte Rohmaterial gelangt in den Entladeraum und fällt heraus.

Das Funktionsprinzip eines Hackschnitzelschneiders ähnelt der Arbeit eines einfachen Fleischwolfs. Nur statt der verbrauchten Teile der Nutztiere werden hier Pflanzenfragmente geschreddert.

Was brauchst du?

Als mechanische (kinetische) Energiequelle eignet sich ein Benzin- oder Elektromotor. Mit ihm beginnt die Schaffung eines Brechers zur Gewinnung von Spänen. Die Größe ("Körnigkeit") der Fraktion, aus der lose Späne gewonnen werden, hängt von der Motorleistung ab. Mit einer Motorleistung von bis zu 3 Kilowatt kann der Benutzer Hackschnitzel aus 5 cm großen Bruchstücken gewinnen.

Eine weitere Leistungssteigerung ist nicht erforderlich - ein solcher Motor kommt mit 7 ... 8-cm-Einzelstücken zurecht, die in das Vorfach geladen werden. Je mehr Motorleistung, desto stärker werden Rahmen und Messer benötigt. Ein Elektromotor, insbesondere ein Drehstrommotor, benötigt eine elektronische Startplatine - oder variable Kondensatoren von 400-500 Volt. Gespeist wird das Gerät über ein Power-Multicore-Kupferkabel, das auf den Querschnitt der Leiter ausgelegt ist – für Leistung mit einem Spielraum von bis zu mehreren Kilowatt. Die Umschaltung aus dem 220/380-V-Netz erfolgt mit einem Schalter oder einem speziellen Taster.

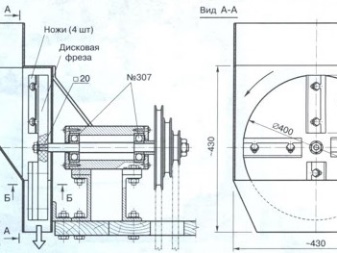

Die zweite Komponente ist ein spezieller Schaft, der die Scheiben hält. Sie können es natürlich auch selbst aus einem Stück dicker und glatter Bewehrung schleifen, aber dazu wäre eine Dreh- und Fräsmaschine erforderlich. Sein Durchmesser beträgt 3 ... 4 cm: Dies reicht aus, um die rotierenden Messer zu sichern. Die Scheiben selbst können unabhängig (aus Stahlblech) gedreht oder bei einem Dreher bestellt werden. Messer erfordern hochwertigen Werkzeugstahl (Schnellarbeitsstahl): Normaler schwarzer Stahl funktioniert nicht, die Messer werden schnell stumpf und haben es nur geschafft, ein paar Holzstücke irgendwie zu hacken. Die Messer können aus einer stillgelegten Holzbearbeitungsmaschine entnommen werden.

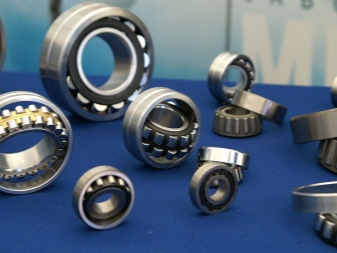

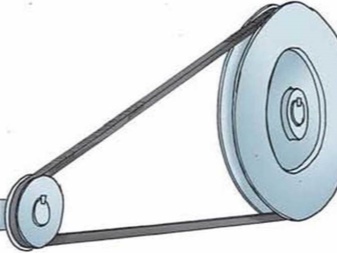

Der Motor benötigt zusätzliche Riemenscheiben und Wellen. Sie können auch Zahnräder verwenden - einen vorgefertigten Mechanismus, der aus einem Sägewerk oder einer leistungsstarken Mühle zusammengebaut wird. Sinnvoll ist es auch, das Spannsystem für die Kette oder den Riemen zu sichern – wie es bei Multispeed-Mountainbikes verwendet wird, wird es benötigt, um Durchhang zu beseitigen. Eine Kettensäge mit Benzinmotor, die nicht repariert werden kann (Ersatzteile dafür sind schwer zu finden, da dieses Modell schon lange abgekündigt ist) kann dem Benutzer einen noch passenden Kettenantrieb bieten. Es wird empfohlen, die Übersetzung nicht höher als 1: 2 und nicht niedriger als 1: 3 zu wählen. Für den Motor und andere rotierende Aggregate können Ersatzlager erforderlich sein - falls die „Verwandten“ in der fertigen Mechanik ausgefallen sind (oder wird bald scheitern).

Als Sichter für Spänefraktionen benötigt ein Spänebrecher wie bei einem Getreidebrecher ein Sieb mit einer bestimmten Maschenweite (oder Maschenweite). Ein Blech mit einer Dicke von nicht mehr als 1 mm reicht aus - die Belastung des zerkleinerten Holzes auf dem Sichter ist nicht so groß, dass es sich nach wenigen Minuten Arbeit verbiegt. Das Sieb kann aus einem alten Topf der richtigen Größe hergestellt werden. Um den aufklappbaren Teil des Gehäuses zu sichern und das Gerät zu warten, benötigen Sie Scharniere vom Scharniertyp.

Der Werkzeugsatz, ohne den kein Spanschneider hergestellt werden kann, umfasst:

- Dreh- und Fräsmaschinen;

- Schleifmaschine mit einem Satz Trennscheiben für Metall;

- ein Schweißinverter und ein Elektrodensatz, ein Schutzhelm mit abgedunkeltem Visier und Handschuhe aus dickem, grobem Stoff;

- ein Paar einstellbare (oder ein Satz offene) Schraubenschlüssel;

- bohren Sie mit einem Satz Bohrer für Metall;

- Kern und Hammer;

- Baulineal, Klebeband, rechter Winkel (Quadrat), Marker.

Nachdem sie die Geräte, Materialien und vorgefertigten Komponenten vorbereitet haben, fahren sie mit der Montage einer hausgemachten Hackschnitzelmühle fort.

Zeichnungen und Maße

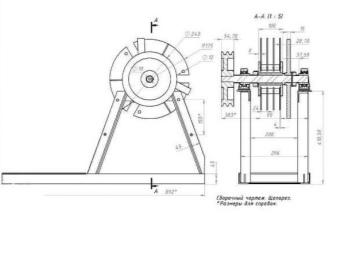

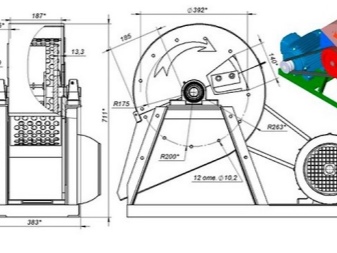

Nachdem er sich für den Gerätetyp entschieden hat, wählt der Meister eine geeignete Zeichnung aus oder erstellt eine eigene. Wenn er jedoch die Mechanik und Festigkeit von Materialien versteht, erstellt ein erfahrener Benutzer bereits in der Herstellungsphase eine Zeichnung. Der fertige Teil der Zeichnung erleichtert die Aufgabe - zum Beispiel eine Zeichnung eines Asynchronmotors, eines Getriebes und von Sägeblättern. Es müssen nur noch die Abmessungen von Rahmen und Karosserie ausgewählt werden. Das Design mit Trennscheiben für Holz, die normalerweise in einer Schleifmaschine verwendet werden, ist relativ einfach, verliert jedoch gegenüber Werkszerkleinerungsmaschinen nicht merklich an Leistung. Sie können ein Gerät bekommen, das beispielsweise 0,2 m3 Platz einnimmt und sich leicht auf Rädern bewegen lässt.

Herstellungstechnologie

Eine Maschine zum Hacken von Holz und Ästen in Späne kann mit eigenen Händen auf der Basis einer Schleifmaschine oder einer Abrichtmaschine (elektrischer Hobel) hergestellt werden.

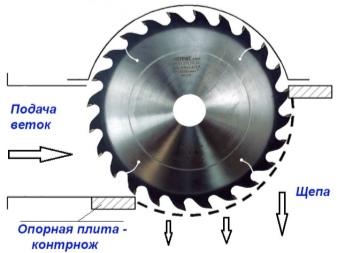

Von Kreissägen

Grundlage für den Betrieb der Maschine wird der bulgarische Antrieb sein. Befolgen Sie die nachstehenden Schritte, um eine solche Maschine zu erstellen.

- Schneiden Sie einen Abschnitt des Kanals ab und reduzieren Sie die Höhe seiner horizontalen (Längs-)Teile.

- Das so geänderte Kanalstück markieren und 4 identische Löcher für die Schrauben bohren. Dies kann mit einer Bohrmaschine oder mit einer Bohrmaschine erfolgen.

- Legen Sie ein Paar Spannlager auf die geformte Plattform und ziehen Sie sie in der Mitte mit Schrauben fest. Die Schrauben können zB mit einem Innensechskantschlüssel die Größe M12 haben.

- Schweißen Sie die resultierende Tragstruktur an ein Stück Stahlblech. Schneiden Sie die Platte ab, bohren Sie ein Loch hinein und schweißen Sie sie im rechten Winkel zur resultierenden Struktur.

- Machen Sie einen Schaft aus einem dicken, perfekt runden Stift. Legen Sie eine Stahlscheibe darauf und verbrühen Sie sie.

- Setzen Sie diese Welle in die Lager ein. Hier dient die Unterlegscheibe als zusätzliche Stütze.

- Sägeblätter mit gleichem Durchmesser und gleicher Zahnteilung auf die Welle schieben. Es wird nicht empfohlen, Trennscheiben unterschiedlichen Durchmessers mit unterschiedlicher Zähnezahl zu verwenden. Installieren Sie zwei zusätzliche Distanzscheiben zwischen benachbarten Scheiben.

- Schneiden Sie eine zweite Platte für die Welle aus. Schweißen Sie es an die Basis.

- Das dritte an die Oberkante der beiden Platten schweißen. Schleifen Sie aus ästhetischen Gründen die Schweißnähte mit einem Schleifer ab.

- Verschweißen Sie die Objektbühne mit dem Sockel der resultierenden Struktur, durch die der zerkleinerungsfertige Holzrohstoff zugeführt wird.

- Anbauteile für einen Winkelschleifer (Schleifer) herstellen und schweißen.

Installieren und überprüfen Sie die Mühle. Es soll ein selbstgebauter mechanischer Antrieb frei drehen, ohne spürbaren Geschwindigkeitsverlust. Ein getriebebasiertes Getriebe ist bereits im Paket der Mühle enthalten - das zweite muss nicht in die Maschine selbst eingebaut werden.

Von einem Tischler

Der Abricht- oder Elektrohobel selbst stellt Chips mit guter Leistung her. Aber dieser Hobel funktioniert nur mit geraden Schnitten von Brettern, Latten, die nach dem Bau und der Fertigstellung übrig bleiben, Umbauarbeiten beim Benutzer. Mit dem maximalen Überstand über die Ebene, entlang der die zu hobelnde Platte nivelliert wird, erzeugt ein industrieller Elektrohobel grobes Sägemehl. Für die Verarbeitung von Holz und Ästen zu Spänen ist ein etwas anders konstruiertes Gerät erforderlich. Um es zu machen, gehen Sie wie folgt vor.

- Machen Sie einen Radstandsrahmen.

- Befestigen Sie darauf einen Motor mit geeigneter Leistung (z. B. Asynchron).

- Befestigen Sie am Rahmen gut über dem Motor einen rotierenden Messerhobel, der dem Bild und der Ähnlichkeit desjenigen entspricht, der im elektrischen Hobel funktioniert. Seine Messer sollten deutlich über den durch die Drehmomentwelle begrenzten Durchmesser hinausgehen.

- Montieren Sie Riemenscheiben mit einem Übersetzungsverhältnis von 1: 2 oder 1: 3 auf den Wellen des Motors und des Hackmessers.

- Schieben Sie einen Riemen der richtigen Größe und Dicke über die Riemenscheiben. Die Steifigkeit (Kraft), mit der es gespannt wird, muss ausreichend sein, um den Schlupfeffekt zu überwinden - dies würde den Motor wiederum unbrauchbar machen.

- Installieren Sie ein quadratisches Zuführungshorn (Trichter). Seine Innenabmessungen sollten der Länge des Arbeitsteils (Zerhackers) des Elektrofugers entsprechen.

Starten Sie die fertige Maschine und überprüfen Sie die Arbeit. Laden Sie dünne Äste und erhöhen Sie allmählich die Dicke der nächsten Fragmente, die dem Schredder zugeführt werden.

Empfehlungen

- Überschreiten Sie nicht die empfohlene Dicke von Ästen und anderen Holzresten, die dem Häcksler zugeführt werden. Es ist möglich abzuschätzen, wie dick die Äste in diesem Gerät verarbeitet werden sollten, nachdem eine merkliche Verlangsamung des Motorbetriebs festgestellt wurde.

- Verrutschen Sie keine übertrockneten Holzstücke mit Ästen. Wenn Sie sie dennoch recyceln müssen, schneiden Sie sie in noch kleinere Stücke vor. Tatsache ist, dass der Knoten wie das knötchenförmige Rhizom eine erhöhte Festigkeit hat. Äste zum Beispiel an Stamm und Ästen von Akazien sind so stark wie noch härtere Holzarten, zum Beispiel Buchsbaum.

- Das gefährlichste Phänomen ist das Stoppen, steckengebliebener rotierender Messer bei voller Geschwindigkeit. Die beim Steckenbleiben abgebrochenen Zähne können nicht nur die weitere Leistung des Aktenvernichters beeinträchtigen, sondern beispielsweise auch ins Auge des Benutzers abprallen. Passen Sie die Kraft und Leistung der Maschine an die Härte des zu zerkleinernden Holzes und Schnittholzes an.

- Es ist strengstens verboten, die Maschine zum Schleifen von Verbundwerkstoffen wie MDF, Metall-Kunststoff zu verwenden. Aber der Späneschneider wird mit der Zerkleinerung der meisten Kunststoffarten fertig. Von Interesse sind hier Situationen, in denen geschredderter Kunststoff in Festbrennstoffkesseln nach dem Pyrolyse-Funktionsprinzip verwendet wird, das auf der rauchlosen Verbrennung von industriellen organischen Stoffen, insbesondere Kunststoffen, beruht.

- Der Versuch, Reifenfragmente mit Stahl- und Kevlarschnüren in den Schredder zu geben, sowie Fragmente von Stahlkonstruktionen und Buntmetallen, führt garantiert zu einer Beschädigung der Messer. Beim Schleifen von Metall werden Trennscheiben für Holz durch diamantbeschichtete Sägeblätter ersetzt. Dann erhält der Nutzer einen Schredder für Schrott, Glasbruch (im Straßenbau) und keinen Brecher zur Späneherstellung.

Wie Sie mit Ihren eigenen Händen einen Hackschnitzelschneider herstellen, sehen Sie im Video unten.

Der Kommentar wurde erfolgreich gesendet.