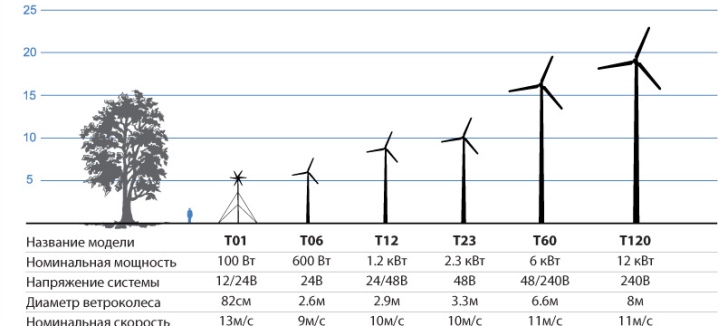

Wie macht man einen Windgenerator mit eigenen Händen?

Ein Windgenerator zur Stromerzeugung ist eine unersetzliche Stromquelle, wo es nicht viel Sonnenlicht gibt, keine Flüsse in der Nähe sind und es keine zentralen Stromnetze gibt.

Design-Merkmale

Das Funktionsprinzip eines Windgenerators ist die Umwandlung von Windenergie in elektrische Energie.

Bei anderen Arten von elektrischen Generatoren werden die Wasserströmung im Fluss, die Kraft der ozeanischen Gezeiten und Ebbe als Quelle mechanischer (kinetischer) Energie verwendet.

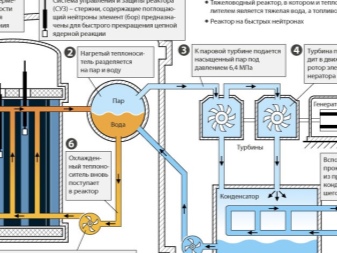

In Anlagen, in denen Wärmeenergie zur Stromerzeugung benötigt wird, verwenden sie:

- ein mit Gas, Benzin oder Diesel betriebener Motor;

- Wärmeabgabe von Platten und Blöcken eines Kernreaktors, deren Wärme verwendet wird, um Wasser in Dampf umzuwandeln - in einer Dampfturbine;

- verschiedene Arten von Brennstoffen, die in einem Blockheizkraftwerk verbrannt werden, ersetzen Wärme, Wärme aus einem Kernreaktor.

Sonnenkollektoren heben sich ab, wo Licht als Energiequelle verwendet wird und nicht Wärme oder mechanische Energie.

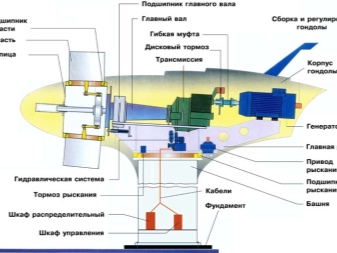

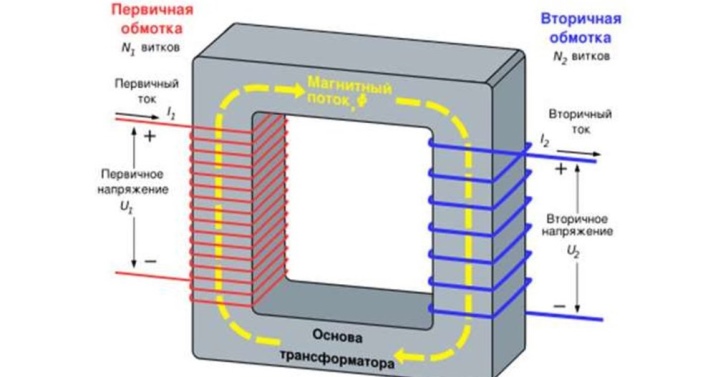

Aber zurück zu den „Windkraftanlagen“, deren Funktionsweise wie folgt ist. Die Kraft des Windes dreht den Propeller, der die Welle des Motorgenerators antreibt. Zusammen mit der Welle dreht sich der Rotor des Motors, auf dem Permanentmagnete montiert sind, synchron. Das Magnetfeld, das durch die Statorwicklung geht, induziert aufgrund einer Änderung der Stärke des Magnetflusses, der durch die Windungen der Spulen, aus denen die Wicklung besteht, hindurchgeht, einen Wechselstrom. Eine elektrische Wechselspannung wird einer elektronischen Schaltung zugeführt und dort in Gleichspannung umgewandelt. Zahlreiche Geräte und Geräte, die es benötigen, arbeiten mit Gleichstrom.

Jeder kann einen Generator für Sommerhäuser oder Feldbedingungen herstellen, der Wechselstrom mit einer Spannung von 220 V erzeugt. Je beeindruckender die Abmessungen der Struktur sind, desto größer ist die Rückstoßeffizienz, die von einem bestimmten Benutzer aufgenommen wird. Es ist kein Problem, einen Generator zu bauen, der ein oder mehrere Kilowatt Strom pro Stunde erzeugt. Der Strom aus einer solchen Anlage kann fast alle Elektrogeräte im Haus, einschließlich Gartengeräte, mit Strom versorgen.

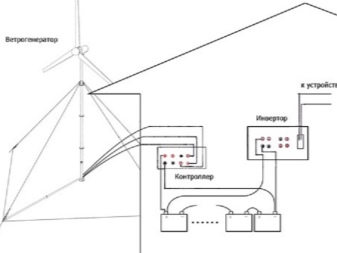

Der Windgenerator wird so hoch wie möglich installiert – auf Höhe des Dachfirsts. Dort erreicht die Windstärke die in der Wettervorhersage angegebenen Maximalwerte.

Die Installation ähnelt entfernt einer Wetterfahne mit einem Propeller, wodurch sich diese Struktur dort dreht, wo der Wind weht. Dies ist notwendig, um seine Stärke und Geschwindigkeit zu maximieren.

Der horizontale Propeller wird durch einen Schaft an der Rückseite des Geräts gedreht. Der vertikale Schaft wird nicht benötigt - seine Flügel sind so angeordnet, dass der Propeller selbst fast eine halbe Umdrehung startet, egal von welcher Seite der Wind weht.

Damit eine Windkraftanlage mit maximaler Effizienz betrieben werden kann, ist eine Drehzahl von 3000 U/min oder mehr erforderlich. Bei Generatoren, die Wechselstrom erzeugen, entspricht diese Frequenz dem für heimische Industriekraftwerke typischen Wert von 50 Hertz. Nach dem Drehen eines etwa 10 kg schweren Motorgenerators ist es kein Problem, jede Stunde 2 kW zu bekommen.

Woraus kann man bestehen?

Das Hauptelement eines jeden Windparkmodells ist ein Motorgenerator. Es funktioniert wie ein Motor - Gleich- oder Wechselstrom bringt den Rotor (und damit die Welle) zum Drehen. Auch umgekehrt - als Generator - ist möglich.

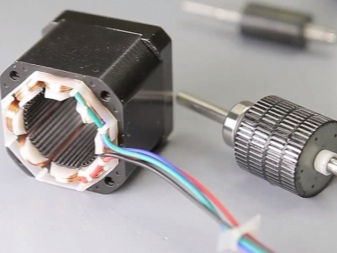

Zu den als Generatoren eingesetzten Motoren zählen bürstenbehaftete, bürstenlose Asynchron- und Schrittmotoren. Es sind diese drei Arten von Motoren, die bei Amateuren beliebt sind, die Windkraftanlagen mit eigenen Händen zusammenbauen.

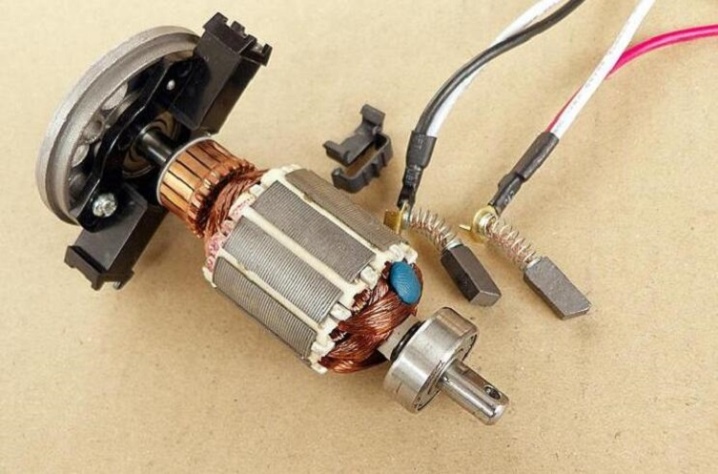

Bei einem Kollektormotor befinden sich die Rotorwicklungen (Anker) in einem konstanten Magnetfeld von Statormagneten. Die konstante Spannung, die von den Anschlüssen eines solchen Motors abgezogen wird, wenn seine Welle mit dem Anker aufgedreht wird, wird von den stromführenden Kontakten des Ankers durch die Bürsten übertragen. Die Bürsten selbst sind der Schwachpunkt eines solchen Motors - sie erschöpfen schnell ihre Ressourcen. In der Regel steht ein solcher Generator unter ständiger Last, wenn sich der Anker bewegt, funken die Bürsten. Mehrere Tage Dauerbetrieb einer solchen Anlage können die Bürsten vollständig verschleißen, wodurch diese ersetzt werden müssen.

Der Einsatz von Bürstenmotoren als Generator mit konstanter Wirklast ist nicht praktikabel.

Die beste Option ist der bürstenlose Motor. Darin rotiert ein Rotor mit Magneten im Raum zwischen den Statorwicklungen. Die Wicklungen selbst bleiben stationär, sie benötigen keine Schleifkontakte. Dank einer so einfachen Lösung kann die Anlage jahrzehntelang betrieben werden – nur einmal pro Saison oder halbjährlich ist es wichtig, die Motorlager zu schmieren, die für eine perfekte, spielfreie Drehung des Rotors verantwortlich sind. Beliebte Lösungen auf Basis eines bürstenlosen Motors - Asynchron oder Schrittmotor - stehen für fast jeden Heimwerker zur Verfügung.

Ein Asynchronmotor wird in Elektrowerkzeugen eingesetzt – zum Beispiel in einer Schleifmaschine. Der Stepper ist in den unterschiedlichsten Geräten zu finden – vom Motorrad eines Fahrrads bis zum mechanischen Antrieb eines Druckers oder einem Diskettenlaufwerk.

Der variable Bürstenmotor, der in Bohrhämmern, Schleifern, Schraubendrehern, Stichsägen und Elektrohobeln zum Einsatz kommt, zeichnet sich aus. Ihr Nachteil ist das Entfernen der Bürsten und der Rotorbohrung für Neodym-Magnete. Dadurch bleibt von den aktiven Wicklungen nur die Statorwicklung übrig – die Rotorwicklung wird komplett entfernt.

Ein Propeller einer Windkraftanlage kann aus Kunststoff-Abwasserrohren, PET-Flaschen und ähnlichen recycelbaren Materialien hergestellt werden. Je leichter und stärker es ist, desto weniger Windkraft wird benötigt, um es abzuwickeln.

Ein Windgenerator aus einem Ventilator benötigt eine Rotorbohrung für Neodym-Magnete. Das Design des Haushaltslüftermotors ist nicht darauf ausgelegt, durch Drehen des Rotors elektrischen Strom aufzunehmen. Ein Computerkühler (Chipkühler) - ein Lüfter der Systemeinheit eines PCs oder Laptops - fällt unter die gleiche Änderung.

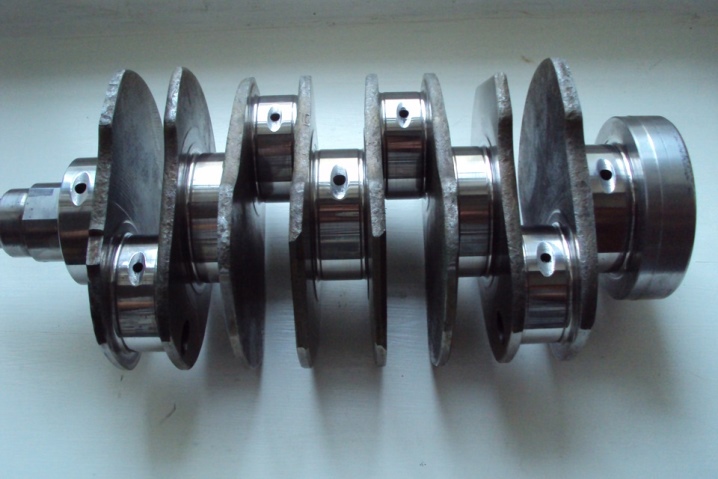

Ein Traktor- oder Autogenerator verwendet eine zusätzliche Feldwicklung, die von der Batterie der Maschine selbst gespeist wird. Damit der Generator beispielsweise einen Wechselstrom von 135 Ampere bei einer Spannung von 15 Volt erzeugt, verbraucht die Rotorerregerwicklung nach dem Einschalten der Zündung einen Gleichstrom von 3 Ampere mit einer Spannung von 12,6-14 V Hauptenergiequelle für den Generator ist nach wie vor die Kurbelwelle eines mit Benzin, Diesel oder Methan/Propan betriebenen Verbrennungsmotors. Ein Traktor- oder Autogenerator erfordert stattdessen das Entfernen der Feldwicklung und den Einbau von Neodym-Magneten.

Was wird benötigt?

Die häufigste Option ist die Verwendung eines Waschmaschinenmotors für einen selbstgebauten Generator. Wenn die alte "Waschmaschine" nicht verfügbar ist, finden Sie einen solchen Motor in den Trödelläden auf dem Haushaltsmarkt, im nächsten Servicecenter für Haushaltsgeräte oder einem Fachgeschäft. Es ist kein Problem, einen solchen Motor aus China zu bestellen.

Grundsätzlich wird in Waschmaschinen ein bürstenloser Asynchronmotor verwendet.

Sowohl neue als auch gebrauchte funktionieren lange. 200 Watt Leistung lassen sich problemlos in Kilowatt oder mehr umwandeln.

Materialien

Zur Montage des Generators benötigen Sie zusätzlich zum Motor:

- Neodym-Magnete in den Größen 20, 10 und 5 mm (insgesamt 32);

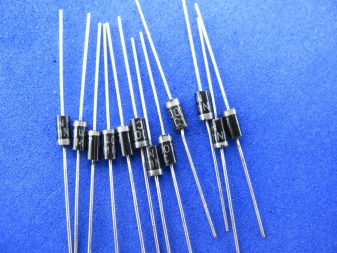

- gleichrichterdioden oder eine Diodenbrücke mit einem Strom von mehreren zehn Ampere (beachten Sie die Regel der zweifachen Gangreserve);

- Epoxidkleber;

- Kaltschweißen;

- Sandpapier;

- Zinn von der Seite einer Blechdose.

Magnete werden online aus China bestellt.

Instrumente

Die folgenden Werkzeuge beschleunigen den Herstellungsprozess:

- Drehmaschine;

- Schere;

- Schraubendreher mit Düsen;

- Zange.

Wenn keine Drehmaschine vorhanden ist, wenden Sie sich an einen Freund, der weiß, wie man an einer solchen Drehmaschine arbeitet.

Schemata und Zeichnungen

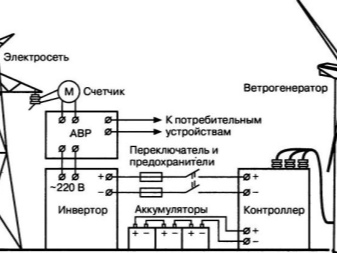

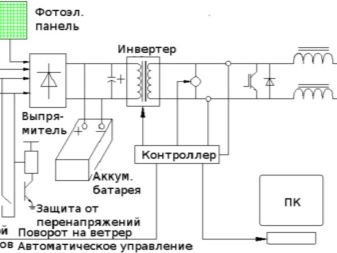

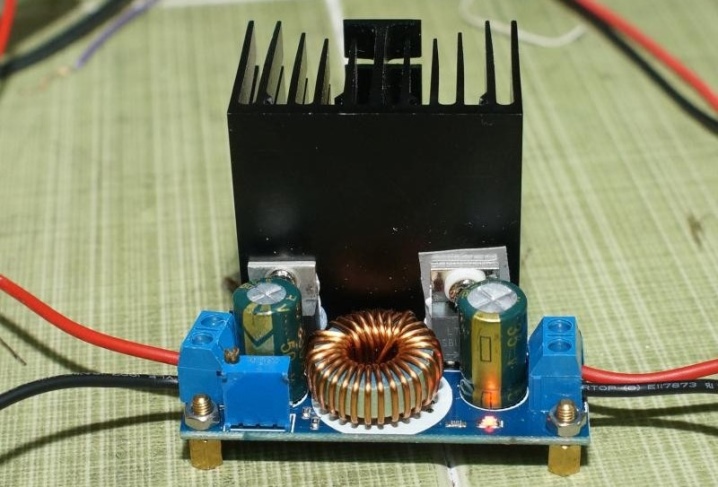

Der Generator als Gerät erzeugt Wechselstrom, der in Gleichstrom umgewandelt und auf den erforderlichen Spannungswert gebracht werden muss. Wenn ein Motorgenerator beispielsweise 40 Volt erzeugt, ist dies wahrscheinlich kein geeigneter Wert für die meisten Unterhaltungselektronik, die 5 oder 12 Volt Gleichstrom oder 127/220 Volt Wechselstrom verbraucht.

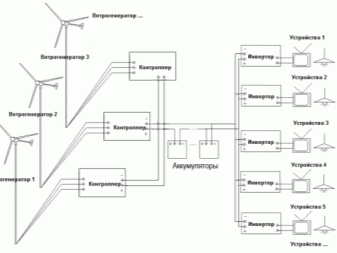

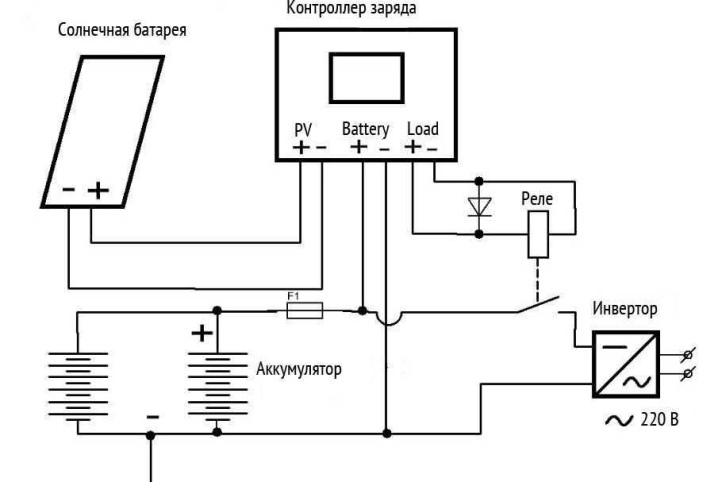

Das Schema der gesamten Installation, das sich im Laufe der Zeit und Millionen von Benutzern bewährt hat, umfasst einen Gleichrichter, eine Steuerung, eine Batterie und einen Wechselrichter. Als Pufferspeicher für gespeicherte Energie dient eine Autobatterie mit einer Kapazität von 55-300 Amperestunden. Seine Betriebsspannung beträgt 10,9-14,4 V bei zyklischer Ladung (voller Lade-Entlade-Zyklus) und 12,6-13,65 V bei Pufferung (portioniert, dosiert, wenn Sie eine teilentladene Batterie wieder aufladen müssen).

Der Controller wandelt beispielsweise die gleichen 40 Volt in 15 um. Sein Wirkungsgrad in Volt-Ampere reicht von 80-95% - ohne Verluste am Gleichrichter.

Der Drehstromgenerator hat den höchsten Wirkungsgrad. - seine Leistung ist 50% höher als die eines einphasigen, er vibriert während des Betriebs nicht (Vibrationen lockern die Struktur und machen sie kurzlebig).

Die Spulen in der Wicklung jeder der Phasen wechseln sich ab und sind in Reihe geschaltet - wie die Pole der Magnete, eine der Seiten ist den Spulen zugewandt.

Der Wechselrichter hat die Aufgabe, eine konstante Spannung von etwa 12 Volt, die der Batterie entnommen wird, in eine Wechselspannung von etwa 220 umzuwandeln.

Moderne Haushaltsgeräte und Elektronik können ab 110 Volt betrieben werden (Amerikanischer Standard für Haushaltsnetzwerke) bis zu 250 - es wird nicht empfohlen, Netzwerkgeräten und -geräten mehr zu geben. Alle Wandler sind Impulswandler, im Vergleich zu linearen sind ihre Wärmeverluste viel geringer.

Herstellungsschritte

Gehen Sie wie folgt vor, um das Design des Induktionsmotors zu ändern.

- Zerlegen Sie den Motor und nehmen Sie den Rotor heraus.

- Entfernen Sie die Platten vom Rotoranker. Schneiden Sie sie auf eine Tiefe von 2 mm zu.

- Bis zu 5 mm tiefe Nuten herstellen - für Magnete.

- Markieren Sie einen Weißblechstreifen für die Magnete. Sie sollten gleichmäßig voneinander beabstandet sein - dies verhindert unnötige Leistungsverluste der Installation.

- Befestigen Sie sie mit Sekundenkleber an diesem Blechstreifen. Befestigen Sie den Streifen mit Magneten am Anker.

- Füllen Sie den Raum zwischen den Magneten mit Kaltschweißen oder Epoxidkleber.

- Grate und Unebenheiten am Rotor mit Schleifpapier entfernen.

- Motorlager und -schrauben prüfen - ggf. ersetzen.

Bauen Sie den Motorgenerator zusammen. Das Gerät ist bereit für die weitere Installation. Zur Überprüfung des Gerätes dessen Schaft in ein Bohr- oder Schraubendreherfutter einspannen und auf 1000 U/min beschleunigen.

Eine Spannung an den Enden der Wicklung ab 110 Volt kann als geeignet angesehen werden.

Bei einem kleineren Wert liegt der Fehler im ungleichmäßigen Wechsel der Magnete an jedem Punkt des Ankerdrehkreises.

Gehen Sie wie folgt vor, um die Windkraftanlage zusammenzubauen.

- Schneiden Sie identische Stücke aus einem PVC-Rohr mit einem Durchmesser von 11-16 cm aus, die in der Länge den zukünftigen Klingen entsprechen.

- Zeichnen Sie auf jedem Segment eine beliebige Linie und ziehen Sie sich auf beiden Seiten um 22 mm davon zurück. Dementsprechend erreicht die Breite einer Klinge 44 mm. Wiederholen Sie diesen Vorgang für das gegenüberliegende Ende des Liniensegments.

- Verbinden Sie die Extrempunkte auf einer Seite der Mittellinie gerade.

- Zeichnen Sie auf der anderen Seite die Umrisse der zukünftigen Klinge.

- Schneiden Sie die entstandene Klinge aus und runden Sie ihr freies Ende durch Schärfen ab. Wiederholen Sie die obigen Schritte für den Rest der Klingen.

- Befestigen Sie die Blätter mit einem Buchsenadapter an der Nabe. Als Befestigungsmittel eignen sich Schrauben mit Muttern und Federscheiben. Die Breite jeder Klinge über ihre gesamte Länge reicht von 44 bis 88 mm.

Dies reicht aus, damit der Wind das Laufrad mit einer Geschwindigkeit von 3 m / s dreht. Die resultierende Struktur muss ausgewuchtet werden - eine korrekte Auswuchtung verhindert die Bildung von toten Winkeln, die den Generator verlangsamen, wenn sich der Propeller dreht.

Ein Motorgenerator mit eingebautem Laufrad kann in einer Schutzhülle untergebracht werden, die ihn vor atmosphärischem Niederschlag schützt. Der Generator bleibt bei jedem Wetter trocken, vor Regen und Schnee geschützt und hält jahrelang. Gehen Sie wie folgt vor, um den Schutz zu montieren:

- in ein Rohr mit einem Durchmesser von 7,5 cm eine 2 cm breite Längsnut schneiden;

- schneiden Sie das hintere Ende des geschnittenen Rohres in einem Winkel von 45 Grad ab;

- Setzen Sie den Motorgenerator mit dem Propeller in dieses Rohr und befestigen Sie es daran.

Die freie Drehung des Motors erfordert ein kugelgelagertes Drehgelenk, ähnlich dem eines Haushaltsventilators. Es kann sich endlos zu beiden Seiten drehen.

Damit sich das Kabel, mit dessen Hilfe die in der Statorwicklung induzierten Ströme abgeführt werden, nicht aufwickelt oder verdreht, muss die Verbindung im Scharnier gleitend sein, aber einen zuverlässigen und stabilen elektrischen Kontakt des Motor-Generators mit weitere lokalisierte Funktionseinheiten der Schaltung.

Den besten Kontakt bieten vergoldete Klemmen aus alter Technik.

Die Verwendung eines Bürsten-Graphit-Kontakts ist nicht gerechtfertigt - Graphit hat einen elektrischen Widerstand, der um eine Größenordnung höher ist als der von Aluminium und Stahl, und die Leistung der Anlage nimmt merklich ab. Das Scharnier wird auf einer Basis aus einem Stück eines geformten Rohres montiert. Nach der Montage prüfen sie, ob der entstandene Schwenkmechanismus nicht klemmt, sich nicht verdreht und ob das Kabel ausgefranst ist.

Um einen Schleifkontakt und eine freie Drehung der Anlage in Windrichtung zu gewährleisten, ist an dem zusätzlichen Außengehäuse des Motors ein Schaft, beispielsweise aus einem Kunststoffwasserrohr und einem Stück Kunststoff- oder Aluminiumblech, angebracht.

Als Stütze dient ein Rund- oder Profilrohr, dessen eines Ende in den Boden einbetoniert ist - nicht weniger als einen Meter. Damit die Stütze mit der Zeit nicht vom Hurrikan schlingert, wird sie mit drei oder sechs Dehnungsstreifen ergänzt, die in der Mitte im gleichen Winkel zusammenlaufen und in unterschiedliche Richtungen gerichtet sind.

Nach Abschluss der Montage des Motor-Generator-Teils wird bei Bedarf ein Diodengleichrichter neben dem Motor montiert. Die Stromverluste in den Leitungen können durch den Einsatz eines Aufwärtstransformators in der Nähe des Generatorsatzes deutlich reduziert werden – wie bei Leitungen, die Industriestrom über weite Strecken übertragen.

Der Laderegler, die Batterie und der Wechselrichter sind gemäß der Abbildung weiter enthalten. Die Windkraftanlage ist fertig montiert und fahrbereit.

Empfehlungen

Eine selbstgebaute Windkraftanlage für ein Privathaus erzeugt eine konstante oder Wechselspannung von mehreren zehn Volt, was eine erhöhte Gefahr für eine Person darstellt. Stromführende Kontakte und Leitungen müssen zuverlässig isoliert werden – Regenwasser ist eine versäuerte Umgebung, die elektrischen Strom gut leitet.

Arbeiten an einer Drehmaschine oder Schleifmaschine werden mit Schutzbrille und Handschuhen durchgeführt. Der Aufbau der Schaltung bei laufender Windenergieanlage ist verboten.

Windenergie ist launisch. Die beste Lösung wäre ein langsam laufender Generator mit mehr als einem Dutzend Magneten und Spulen. Je mehr Spulen, desto dicker sollte der Wickeldraht sein. Ein zu dünner Abschnitt aufgrund eines Gesamtwiderstands von mehreren zehn Ohm reduziert die Nutzleistung des Generators um ein Vielfaches. Bei einer schweren Belastung - zum Beispiel durch einen Elektroherd oder eine Waschmaschine - bei 220 Volt eine Stromstärke von bis zu 10 A.

Die Konstruktion eines selbstgebauten Generators sollte – sofern kein umgebauter Motor zur Stromerzeugung verwendet wird – vollkommen flach und symmetrisch sein. Vor dem Einbau der Spulen und Magnete muss der "Spinner" selbst zentriert werden. Egal, was verwendet wird - eine ausrangierte CD oder eine selbstgebaute Miniaturkopie einer Windmühle, die kleinste Unwucht ist bereits inakzeptabel.

Versuchen Sie, ein minimales Rauschen zu erzielen - idealerweise sollte es fehlen. Wenn Ihre Anlage, die anstelle der Lager nicht geschmiert ist, wegen des ständigen Quietschens und Klopfens beim Drehen reklamiert wird, kann eine solche Reklamation vor allem nachts zu Problemen mit dem Gesetz führen. Die übrigen Gründe, Sie als Besitzer einer Windkraftanlage zu beanspruchen, sind unbedeutend - Windkraftanlagen sind völlig legal, da der Besitzer dieses Gerätes damit nicht im industriellen Maßstab Strom produziert, wie es in Europa und Amerika üblich ist.

Die Installation sollte nicht zu hoch sein - über den Säulen, an denen Stromleitungen verlaufen. In jeder Stadt, jedem Ferienhaus oder jeder ländlichen Siedlung gibt es eine Beschränkung der Höhe der zu bauenden Strukturen.

Beispielsweise erfordert die Lieferung eines 40-Meter-Turms für eine Mobilfunkbasisstation eine Reihe von Genehmigungen und Prüfungen durch staatliche Aufsichtsbehörden. Gleiches gilt für Windkraftanlagen.

Richtig und äußerst verantwortungsbewusst an die Lösung des Stromproblems mit Hilfe eines Windgenerators herangehen, wird der Verbraucher die mit Stromausfällen verbundenen Ausfallzeiten beseitigen. Es ist immer besser, im Voraus zu arbeiten - im Rahmen des Gesetzes -, als jahrelang auf die Zusagen der Behörden zu warten.

Wie man einen Windgenerator mit eigenen Händen herstellt, siehe unten.

Der Kommentar wurde erfolgreich gesendet.