Die Betonanteile für den Blindbereich

Blinder Bereich - Betonboden neben dem Fundament des Hauses entlang seines Umfangs. Es ist erforderlich, um zu verhindern, dass das Fundament durch anhaltende Regenfälle untergraben wird, aus denen sich viel Wasser, das durch den Abfluss fließt, in der Nähe der Basis auf dem Territorium sammelt. Der blinde Bereich wird sie einen Meter oder mehr vom Haus entfernen.

Normen

Der Beton für den blinden Bereich um das Haus herum sollte ungefähr die gleiche Qualität haben, die beim Gießen des Fundaments verwendet wurde. Wenn Sie keinen gefliesten Blindbereich auf dünnem Beton herstellen möchten, verwenden Sie Standard-(Handels-)Beton nicht unter der Marke M300. Er schützt das Fundament vor übermäßiger Feuchtigkeit, die durch häufiges Befeuchten zu einem vorzeitigen Versagen des Hausbodens führt.

Ein ständig nasses Fundament ist eine Art Kältebrücke zwischen Hof (oder Straße) und Innenraum. Einfrieren im Winter führt Feuchtigkeit zu Rissen im Fundament. Die Aufgabe besteht darin, den Boden des Hauses so lange wie möglich trocken zu halten, und dazu dient neben der Abdichtung ein Blindbereich.

Als Schotter eignen sich Kiesel der Fraktion 5-20 mm. Wenn es nicht möglich ist, mehrere Tonnen zerkleinerten Granit zu liefern, ist es zulässig, sekundäre - Ziegel- und Steinschlachten zu verwenden. Die Verwendung von Gips- und Glassplittern (zB Flaschen- oder Fensterbruch) wird nicht empfohlen - Beton erhält nicht die erforderliche Festigkeit.

Ganze Leerflaschen sollten nicht in den Blindbereich gestellt werden - aufgrund ihrer inneren Leere verringern sie die Festigkeit einer solchen Beschichtung erheblich, kann es irgendwann hineinfallen, was es erfordert, dass es mit neuem Zementmörtel gefüllt wird. Schotter sollte auch keine Kalksteine, sekundäre (recycelte) Baustoffe usw. enthalten. Die beste Lösung ist Granit zerkleinert.

Der Sand sollte möglichst sauber sein. Insbesondere wird es von Toneinschlüssen gesiebt. Der Gehalt an Schluff und Ton in unraffiniertem Tagebausand kann 15% seiner Masse erreichen, was eine erhebliche Schwächung der Betonlösung darstellt, die eine Erhöhung der Zementzugabe um den gleichen Prozentsatz erfordern würde. Die Erfahrung zahlreicher Bauherren zeigt, dass es viel billiger ist, Schluff- und Tonklumpen, Muscheln und andere Fremdeinschlüsse auszusortieren, als die Dosierung von Zement und Steinen zu erhöhen.

Wenn wir Industriebeton nehmen (Betonmischer bestellen), dann werden pro Kubikmeter 300 kg Zement (zehn 30-kg-Säcke), 1100 kg Schotter, 800 kg Sand und 200 Liter Wasser verbraucht. Selbst hergestellter Beton hat einen unbestreitbaren Vorteil - seine Zusammensetzung ist dem Eigentümer der Anlage bekannt, da er nicht bei Zwischenhändlern bestellt wird, die möglicherweise nicht einmal Zement oder Kies einfüllen.

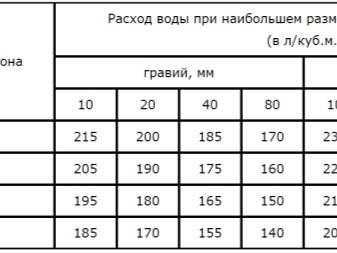

Die Anteile von Normalbeton für den Blindbereich sind wie folgt:

- 1 Eimer Zement;

- 3 Eimer mit ausgesätem (oder gewaschenem) Sand;

- 4 Eimer Kies;

- 0,5 Eimer Wasser.

Bei Bedarf können Sie mehr Wasser hinzufügen - vorausgesetzt, dass eine Abdichtung (Polyethylen) unter die gegossene Betonbeschichtung gelegt wird. Portlandzement wird als M400-Sorte ausgewählt. Wenn wir Zement einer niedrigeren Qualität verwenden, erhält der Beton nicht die erforderliche Festigkeit.

Der Blindbereich ist eine Betonplatte, die in den von der Schalung begrenzten Bereich eingegossen wird. Die Schalung verhindert, dass sich der Beton außerhalb der zu gießenden Fläche ausbreitet. Um den Bereich des Betongießens als zukünftigen Blindbereich zu bestimmen, wird vor dem Einzäunen mit der Schalung etwas Platz entlang der Länge und Breite markiert. Die resultierenden Werte werden in Meter umgerechnet und multipliziert.Meistens beträgt die Breite des blinden Bereichs um das Haus 70-100 cm. Dies reicht aus, um das Gebäude herumlaufen zu können, einschließlich aller Arbeiten an den Wänden des Hauses.

Zur deutlichen Verstärkung des Blindbereichs legen einige Handwerker ein Armierungsgewebe aus mit Strickdraht gebundener Armierung. Dieser Rahmen hat einen Zellenabstand in der Größenordnung von 20-30 cm. Es wird nicht empfohlen, diese Verbindungen schweißen zu lassen: Bei starken Temperaturschwankungen können sich die Schweißstellen lösen.

Um das Betonvolumen (in Kubikmetern) oder die Tonnage (die verwendete Betonmenge) zu bestimmen, wird der resultierende Wert (Länge mal Breite - Fläche) mit der Höhe (Tiefe der zu gießenden Platte) multipliziert. Am häufigsten beträgt die Gießtiefe etwa 20-30 cm. Je tiefer der Blindbereich gegossen wird, desto mehr Beton wird zum Gießen benötigt.

Zum Beispiel, um einen Quadratmeter blinden Bereich 30 cm tief zu machen, werden 0,3 m3 Beton verbraucht. Ein dickerer Blindbereich hält länger, dies bedeutet jedoch nicht, dass seine Dicke auf die Tiefe des Fundaments (ein Meter oder mehr) gebracht werden muss. Dies wäre unwirtschaftlich und sinnlos: Das Fundament könnte durch Übergewicht in alle Richtungen rollen und schließlich reißen.

Der Beton-Blindbereich sollte mindestens 20 cm über die Dachaußenkante (entlang des Umfangs) hinausragen. Wenn sich beispielsweise ein Dach mit Schiefereindeckung um 30 cm von den Wänden zurückzieht, sollte die Breite des Blindbereichs mindestens einen halben Meter betragen. Dies ist notwendig, damit vom Dach fallende Tropfen und Regenwasserstrahlen (bzw.

Der Blindbereich sollte nirgendwo unterbrochen werden - für maximale Festigkeit sollte neben dem Gießen des Stahlrahmens der gesamte Bereich durchgehend und gleichmäßig sein. Es ist unmöglich, den Blindbereich um weniger als 10 cm zu vertiefen - eine zu dünne Schicht verschleißt und reißt vorzeitig, ungeachtet der Belastung durch Passanten, der Position von Werkzeugen für andere Arbeiten in der Nähe des Hauses, von die am Arbeitsplatz installierten Leitern usw.

Damit das Wasser bei schrägem Regen und vom Dach abfließen kann, muss der Blindbereich ein Gefälle von mindestens 1,5 Grad aufweisen. Andernfalls stagniert das Wasser und gefriert bei einsetzendem Frost unter dem Blindbereich, wodurch der Boden zum Aufquellen gezwungen wird.

Die Dehnungsfugen des Blindbereichs müssen die Wärmeausdehnung und -kontraktion der Platten berücksichtigen. Dazu erfolgen diese Nähte zwischen dem Blindbereich und der Außenfläche (Wand) des Fundaments. Der Blindbereich, der keinen Bewehrungskorb enthält, wird ebenfalls alle 2 m der Belagslänge durch Quernähte unterteilt. Für die Anordnung der Nähte werden Kunststoffmaterialien verwendet - Vinylband oder Schaumstoff.

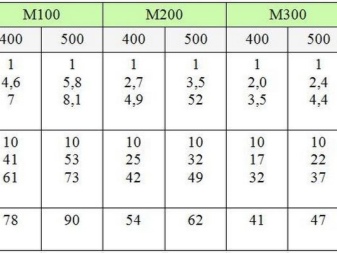

Die Betonanteile verschiedener Marken

Die Betonanteile für den Blindbereich werden unabhängig berechnet. Beton, der eine dicke Schicht bildet, die vollständig vor dem Eindringen von Wasser geschlossen ist, ersetzt Fliesen oder Asphalt. Tatsache ist, dass sich die Fliese mit der Zeit zur Seite bewegen kann und der Asphalt bröckeln kann. Die Betonsorte kann M200 sein, aber ein solcher Beton hat aufgrund der geringeren Zementmenge eine merklich geringere Festigkeit und Zuverlässigkeit.

Bei Verwendung eines Sand-Kies-Gemischs gehen sie von der Forderung nach eigenen Anteilen aus. Das angereicherte Sand- und Kiesgemisch kann feinen Schotter (bis 5 mm) enthalten. Beton aus solchem Schotter ist weniger haltbar als bei Steinen der Standardfraktion (5-20 mm).

Für ASG wird für sauberen Sand und Kies neu berechnet: Bei Verwendung des Verhältnisses "Zement-Sand-Kiesel" mit einem Verhältnis von 1: 3: 4 ist es daher zulässig, das Verhältnis "Zement-ASG" entsprechend 1: 7 zu verwenden. Von 7 Eimer ASG wird ein halber Eimer durch das gleiche Zementvolumen ersetzt - ein Verhältnis von 1,5 / 6,5 ergibt eine spürbar höhere Betonfestigkeit.

Bei Betonsorte M300 beträgt das Verhältnis von M500 Zement zu Sand und Kies 1 / 2,4 / 4,3. Wenn Sie Betonsorte M400 aus demselben Zement herstellen müssen, verwenden Sie das Verhältnis 1 / 1,6 / 3,2. Wenn granulierte Schlacke verwendet wird, beträgt das Verhältnis "Zement-Sand-Schlacke" für Beton mittlerer Qualität 1/1 / 2,25. Beton aus Granitschlacke ist der klassischen Betonzusammensetzung, die aus zerkleinertem Granit hergestellt wird, etwas unterlegen.

Messen Sie den gewünschten Anteil in Teilen sorgfältig ab - oft als Referenz und Anfangsdaten für die Berechnung arbeiten sie mit einem 10-Liter-Eimer Zement, und die restlichen Zutaten werden entsprechend dieser Menge "angepasst". Für die Granitsiebung wird ein Zement-Siebverhältnis von 1:7 verwendet. Siebgut wird wie Bruchsand aus Ton und Bodenpartikeln ausgewaschen.

Tipps zur Mörtelvorbereitung

Die resultierenden Bestandteile werden bequem in einem kleinen Betonmischer gemischt. In einer Schubkarre - beim Gießen in kleinen Chargen bis zu 100 kg pro vollem Wagen - wäre das Mischen von Beton zu einer homogenen Masse schwierig. Eine Schaufel oder Kelle beim Mischen ist nicht der beste Helfer: Der Handwerker wird mehr Zeit (eine halbe Stunde oder eine Stunde) mit dem manuellen Mischen verbringen, als wenn er mechanisierte Werkzeuge verwendet.

Es ist unbequem, Beton mit einem Mischeraufsatz an einem Bohrer zu mischen - Kieselsteine verlangsamen das Drehen eines solchen Mischers.

Beton härtet in der vorgeschriebenen Zeit (2 Stunden) bei einer Temperatur von ca. +20 aus. Es wird nicht empfohlen, im Winter Bauarbeiten durchzuführen, wenn die Lufttemperatur stark abgesenkt ist (0 Grad und darunter): In der Kälte frisst Beton überhaupt nicht und gewinnt nicht an Festigkeit, er gefriert sofort und bröckelt sofort wenn aufgetaut. Nach 6 Stunden - nach Abschluss des Gießens und Nivellieren der Beschichtung - wird der Beton zusätzlich mit Wasser gegossen: Dies hilft ihm, in einem Monat maximale Festigkeit zu erreichen. Ausgehärteter und vollständig fester Beton kann mindestens 50 Jahre halten, wenn die Proportionen eingehalten werden und der Meister nicht an der Qualität der Zutaten spart.

Der Kommentar wurde erfolgreich gesendet.